فشاری که سیستم هوای فشرده در آن کار می کند، یکی از مهم ترین عوامل در طراحی سیستم هوای فشرده پربازده است. فشار هوا در هریک از نقاط مصرف،

همان فشار هوا هنگام تخلیه کمپرسور منهای افت فشار ایجاد شده در اثر عبور هوا از طریق لولهکشی، فیلترها، درایر ها، سپراتورهای رطوبت، اتصالات قطع سریع و شلنگ های لاستیکی تا رسیدن به نقطه مصرف نهایی خواهد بود.

در این مقاله،

می خواهیم الزامات فشار هوای فشرده در طراحی یک سیستم تولید هوای فشرده را بررسی کنیم.

فشار هوای فشرده به چه عوامل مهمی بستگی دارد؟

یکی از مشکلات اصلی در طراحی سیستم تولید هوای فشرده این است که انواع نقاط مصرف، اغلب به فشارهای عملیاتی مختلفی نیاز دارند. تجهیزات هوا به طور کلی دارای 90 psig هستند. این تجهیزات می توانند در فشارهای کمتر یا بالاتر کار کنند، اما به میزان کارایی و بهره وری آنها هم توجه کرد.

آچارهای گشتاور بسته به فشار هوا در تجهیزات،

گشتاور خروجی متفاوتی خواهند داشت. این اختلاف در گشتاور می تواند بر کیفیت هوای فشرده نهایی تولید شده تأثیر منفی بگذارد. به طور مشابه،

اگر فشار هوا در اسپری رنگ (Paint Spray) به طور قابل توجهی نوسان داشته باشد،

پینت اسپری ممکن است خیلی کم یا خیلی زیاد متراکم باشد.

برای تعیین فشار هوای فشرده مورد نیاز در دستگاه،

تجهیزات هوا یا دستگاه پنوماتیک باید با سازندگان تجهیزات مشورت شود.

اگر این الزامات فشار هوای فشرده عملیاتی بیش از 20٪ اختلاف باشد، باید به سیستم های جداگانه (مستقل) توجه کنید. در یک نیروگاه معمولی با یک سیستم توزیع هوا که با psig اسمی 100 کار می کند،

با یک تغییر به اندازه 2 psig در فشار سیستم، نیاز به تغییر 1 درصدی در توان کمپرسور داریم تا نتیجه مورد نظر حاصل شود.

برای کمپرسورهای جابجایی مثبت، این یک رابطه مستقیم است؛ یعنی افزایش یا کاهش فشار سیستم به اندازه 2 psig ، نیازمند افزایش یا کاهش 1 درصدی در اسب بخار کارکرد کمپرسور هوای فشرده است.

فعالیت کامل کل سیستم با بیست درصد فشار بیشتر برای تطبیق با یک نقطه مصرف،

منجر به مصرف 10% انرژی بیشتر از سوی کمپرسور(های) هوای فشرده و افزایش تقاضای مصنوعی همه کاربران غیرقابل تنظیم می شود.

بدیهی است که باید از رخ دادن این سناریو اجتناب کرد. مفهوم تقاضای مصنوعی بعداً در مقالات بعدی به تفصیل مورد بحث قرار خواهد گرفت.

بررسی مبحثی بسیار مهم بنام افت فشار

همانگونه که هوا از نقطه تخلیه کمپرسور به نقطه مصرف نهایی خود حرکت می کند، افت فشار خاصی را تجربه می کند. در بحث بررسی فشار هوای فشرده،

افت فشار در هر سیستم هوای فشرده امری ذاتی است و کمپرسور را مجبور می کند تا فشاری بالاتر از فشار مورد نیاز در نقاط مصرف ایجاد کند.

افت فشار سیستم تولید هوای فشرده نقش عمده ای در انتخاب مناسب تمامی اجزای سیستم هوای فشرده دارد. در بحث بررسی فشار هوای فشرده،

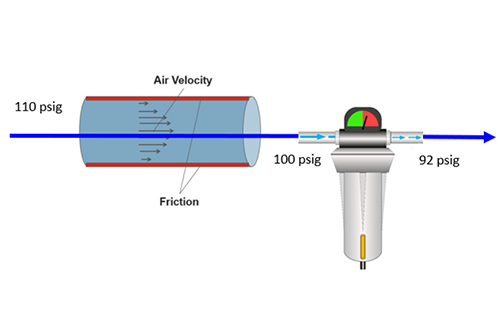

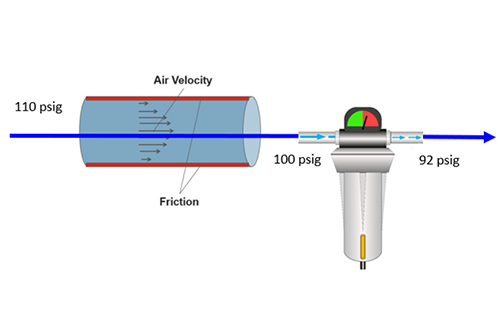

درک علل افت فشار، شناسایی منابع افت فشار در یک سیستم هوای فشرده و شناسایی اثرات منفی افت فشار بر عملکرد سیستم در طراحی سیستم هوای فشرده کارآمد، بسیار ضروری است. شکل زیر افت فشار(به دلیل مقاومت در برابر جریان) را به عنوان تابعی از اصطکاک نشان می دهد:

افت فشار به دلیل اصطکاک بین هوای فشرده و سطوح داخلی اجزایی است که هوای فشرده باید از درون آنها عبور کند تا به مقصد نهایی کاربر برسد. هر چه اصطکاک بیشتر باشد،

مقاومت در برابر جریان بیشتر شده و افت فشار بیشتر می شود. افت فشار،

کاملا به قوانین فیزیک مرتبط است.

بررسی دقیق تاثیر اصطکاک بر افت فشار

شکل بالا فلو هوای فشرده را که از درون یک لوله قرمز و یک فیلتر می گذرد،

نشان می دهد. در این شکل،

بخشی از لوله قرمز رنگ قبل از فیلتر برای نمایش بهتر بزرگ شده است.

هرچه هوا در یک لوله حرکت می کند،

سرعت آن در سطح لوله به صفر نزدیک تر می شود؛

زیرا بین مولکول های هوا و سطح داخلی لوله، اصطکاک وجود دارد.

این اصطکاک یا مقاومت در برابر جریان منجر به افت فشار می شود. افت فشار را می توان به عنوان اختلاف فشار کل بین دو نقطه از یک شبکه حامل سیال تعریف کرد. در این حالت،

بین ورودی لوله قرمز و محل خروجی آن،

افت فشار 10 psig بدلیل اصطکاک داخل لوله که در برابر جریان هوای فشرده درون لوله مقاومت می کند،

وجود دارد.

هنگامی که هوای 100 psig وارد فیلتر می شود،

با مقاومت بیشتری مواجه می شود؛

زیرا هوا مجبور به عبور از یک محیط فیلتر متراکم می شود که مقاومت بیشتری در برابر جریان هوا ایجاد می کند. بر این اساس،

افت فشار 8 psig درون فیلتر وجود دارد.

در بحث بررسی فشار هوای فشرده،

توجه به این نکته مهم است که افت فشار تنها زمانی وجود دارد که جریان وجود داشته باشد.

هوای فشرده ای که در لوله ذخیره می شود و جریان ندارد،

صرف نظر از اینکه سطح داخلی لوله چقدر ناهموار باشد، افت فشاری برابر با صفر خواهد داشت.

فرمول ساده ولی کاربردی برای تعیین افت فشار هوای فشرده

فرمول زیر، نمایش دهنده افت فشار به عنوان تابعی از جریان است:

Psid2 = Psid1 x [cfm2/cfm1]²

ممکن است برای غلبه بر افت فشار در یک سیستم تولید هوای فشرده،

به فکر وسوسه برانگیز افزودن کمپرسور دیگر برای افزایش جریان هوا بیفتید!

این فکر منطقی به نظر می رسد و اغلب در دنیای واقعی انجام می شود،

اما اضافه کردن منبع برای غلبه بر افت فشار کاملا اشتباه است!

همانطور که در فرمول بالا نشان داده شده است،

افت فشار متناسب با مربع تغییر جریان افزایش می یابد.

این فرمول بیان می کند که وقتی افزایش جریان 2 برابر است،

افزایش افت فشار 22 یا 4 برابر است.

به عنوان مثال،

یک فیلتر، افت فشاری معادل 4 psig را در جریان 350 cfm نشان می دهد.

اگر فلو را تا 700 cfm افزایش داده و دو برابر کنید،

همین فیلتر افت فشار معادل 16 psig (که کاملا غیرقابل قبول است) را نشان می دهد.

این رابطه نسبت به سرعت هوا در یک محیط دارای اصطکاک تعیین می شود؛

چه این سیستم دارای درایر باشد یا در طول لوله هدر رود.

اصل برنولی، نشان دهنده سرعت و افت فشار هوای فشرده

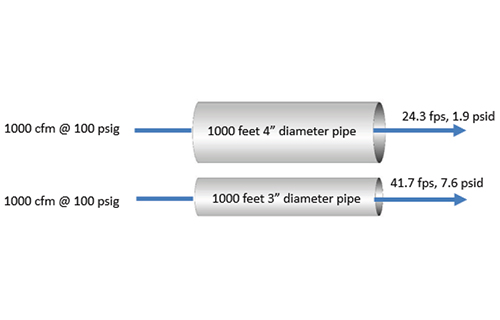

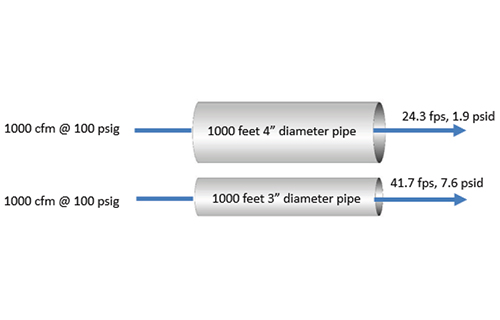

شکل زیر افت فشار به عنوان تابعی از سرعت در نظر گرفته می شود:

در حالی که سرعت و فشار معکوس هم هستند،

سرعت و افت فشار به طور مستقیم با هم نسبت دارند.

در حجم معینی از هوای فشرده،

با افزایش سرعت، فشاری که به دیوارههای لوله وارد می شود، کاهش مییابد؛

بنابراین هرچه هوا سریعتر از درون لوله حرکت کند،

افت فشار آن در طول لوله بیشتر می شود.

این قاعده از اصل برنولی پیروی می کند که می گوید: با افزایش سرعت یک سیال متحرک (گاز یا مایع)، فشار درون آن کاهش می یابد. قطر لوله بر سرعت حرکت هوا در لوله تأثیر می گذارد. هرچه قطر کوچکتر باشد،

برای حجم معینی از هوا در فشار اولیه معین، سرعت بیشتری ثبت می شود. این افزایش سرعت باعث افت فشار بیشتر می شود.

در بحث بررسی فشار هوای فشرده،

همانطور که در شکل قبل نشان داده شده است، هوای فشرده ی1000 cfm با 100 psigاز درون یک لوله فولادی 40 با قطر 4 اینچ (حدودا 10 سانتی متر) با سرعت 24.3 فوت بر ثانیه حرکت می کند. حال،

یک هوای مشابه 1000 cfm با 100 psig از درون یک لوله فولادی 40 با قطر 3 اینچ (حدودا 7.5 سانتی متر)،

با سرعتی معادل 41.7 فوت بر ثانیه حرکت می کند.

طبق اصل برنولی،

هوای سریعتر افت فشار بیشتری نسبت به هوای آهستهتر نشان میدهد.

افت فشار لوله 3 اینچی تقریبا 4 برابر لوله 4 اینچ است. به همین دلیل،

در طراحی سیستم هوای فشرده،

انتخاب مناسب اندازه لوله برای به حداقل رساندن افت فشار سیستم تولید هوای فشرده شده بسیار مهم است.

مشکلی بزرگ بنام نشتی، در لیستی مهم برای بررسی افت فشار هوای فشرده!

به طور مشابه،

هنگامی که فشار افزایش می یابد و cfm و قطر لوله ثابت می مانند، افت فشار کاهش می یابد.

این رابطه همچنین تابعی از سرعت و اصل برنولی است. با افزایش فشار،

چگالی هوا افزایش یافته و سرعت آن کاهش می یابد. کاهش سرعت،

باعث کاهش افت فشار می شود.

این یکی از روابط گیج کننده ای است که نشت در یک سیستم هوای فشرده را بسیار پرهزینه می کند. هر چه نشتی هوای فشرده بیشتر باشد،

فشار کمتر و سرعت هوا بیشتر می شود. این مشکل خود منجر به افزایش افت فشار می شود. شکل زیر،

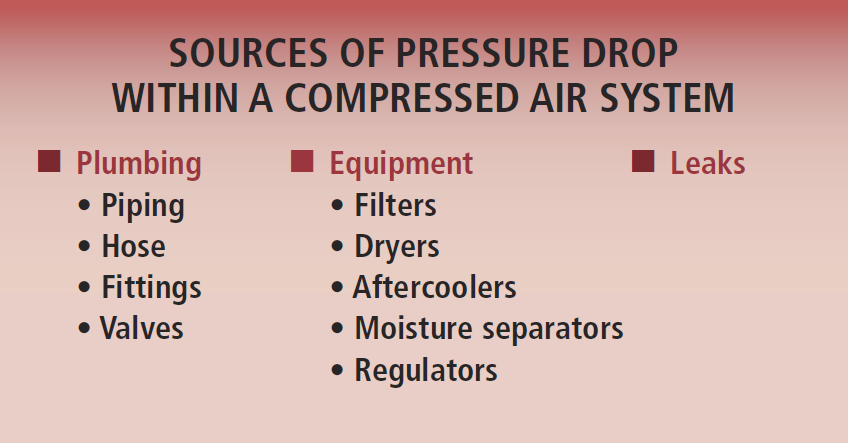

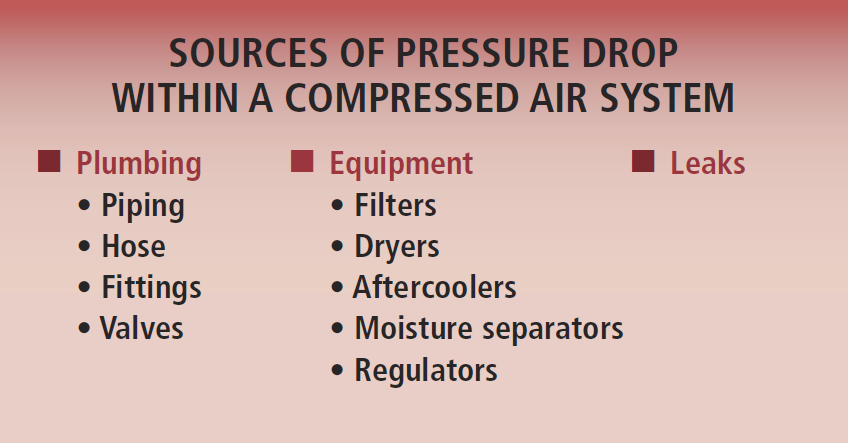

رایج ترین منابع افت فشار در سیستم هوای فشرده را لیست می کند:

یک روش طراحی سیستم هوای فشرده بصورت صحیح این است که اندازه لوله و فشار سیستم را انتخاب کنید؛ به طوری که:

- سرعت هوا در لوله های توزیع نباید از 1800 فوت در دقیقه (30 فوت در ثانیه) تجاوز کند.

- یکی از توصیهها در تعیین سرعت و فشار هوای فشرده،

برای جلوگیری از انتقال رطوبت به خارج از پایههای زهکشی در خطوط توزیع اصلی، این است که سرعت نباید از 1200 فوت در دقیقه (20 فوت در ثانیه) تجاوز کند. - خطوط انشعابی که دارای سرعت هوای بیش از 2000 فوت در دقیقه هستند،

نباید از 50 فوت تجاوز کنند. - سیستم تولید هوای فشرده باید طوری طراحی شود که افت فشار کاری بین کمپرسور هوا و نقاط مصرف از 10% فشار تخلیه کمپرسور تجاوز نکند.

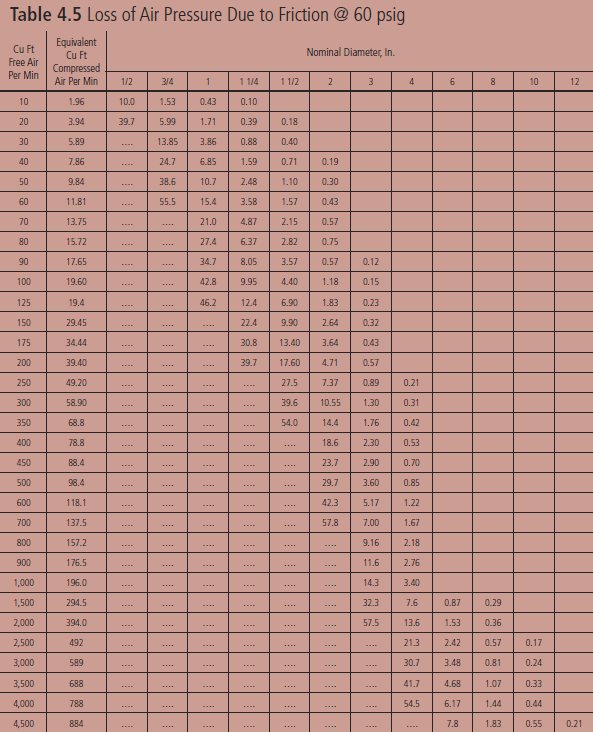

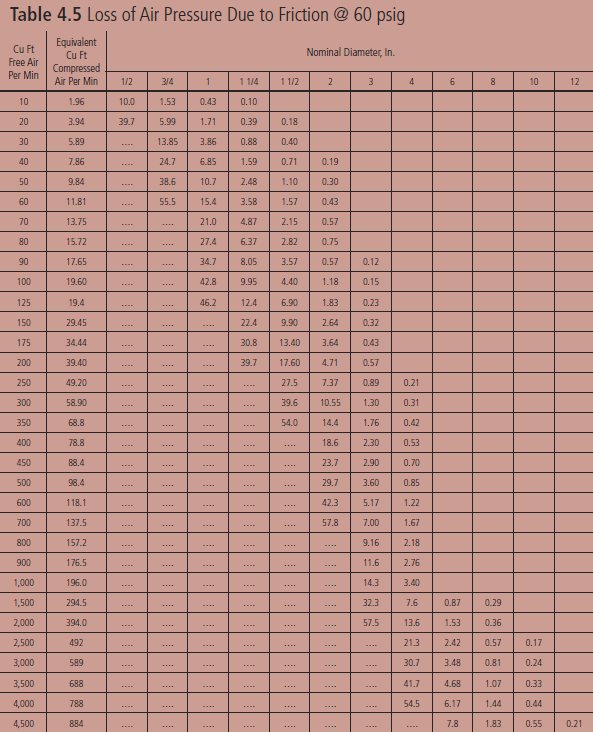

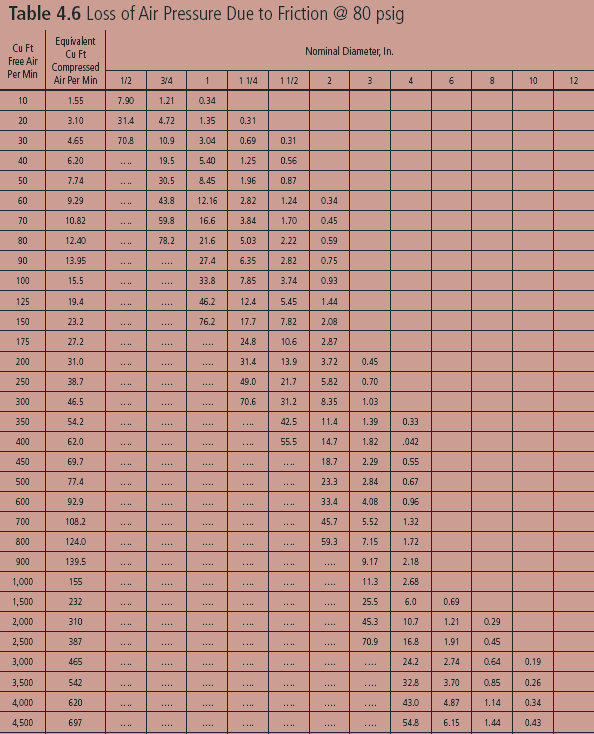

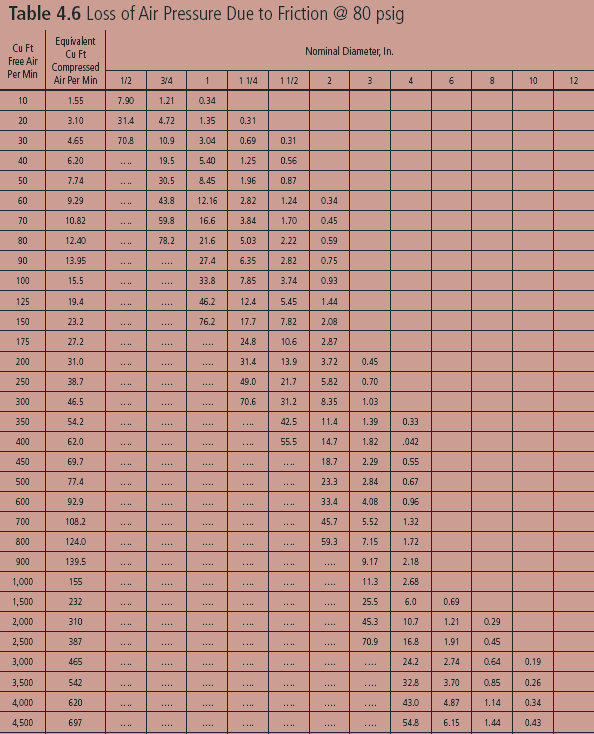

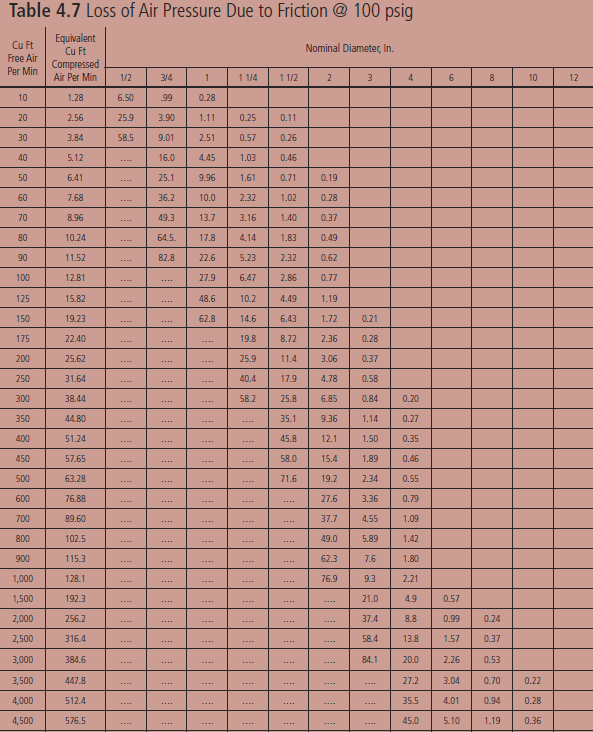

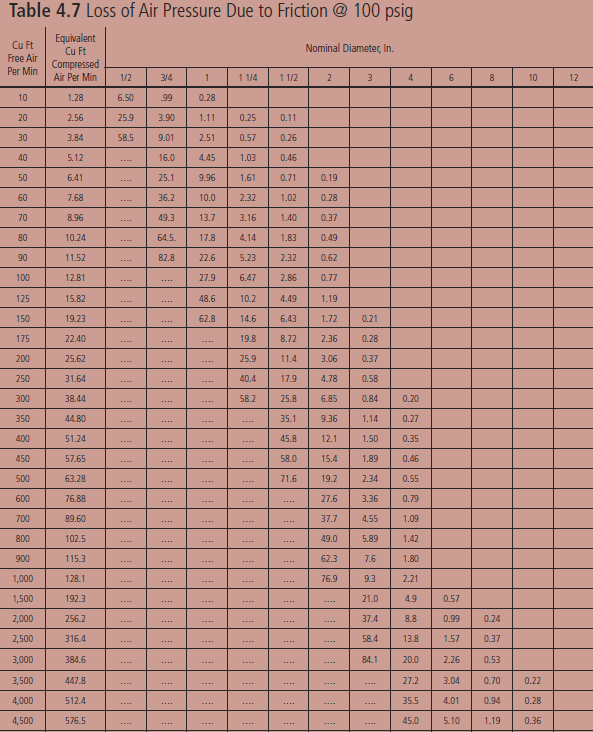

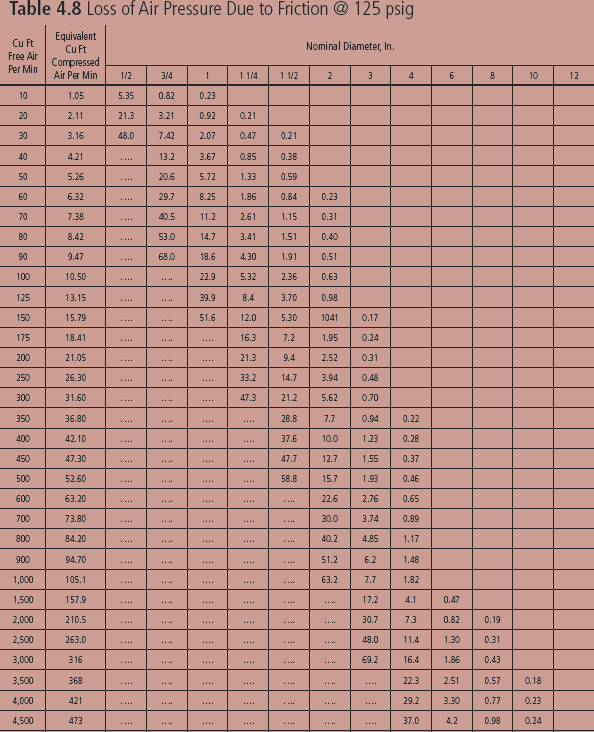

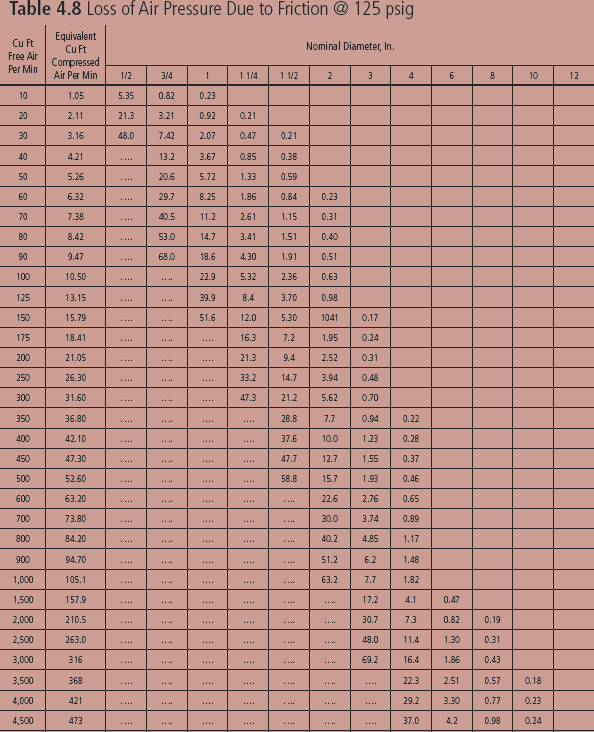

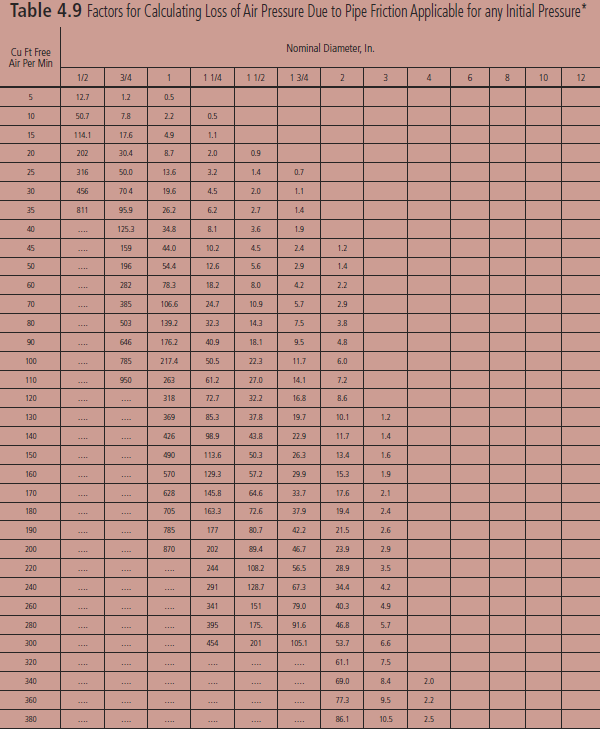

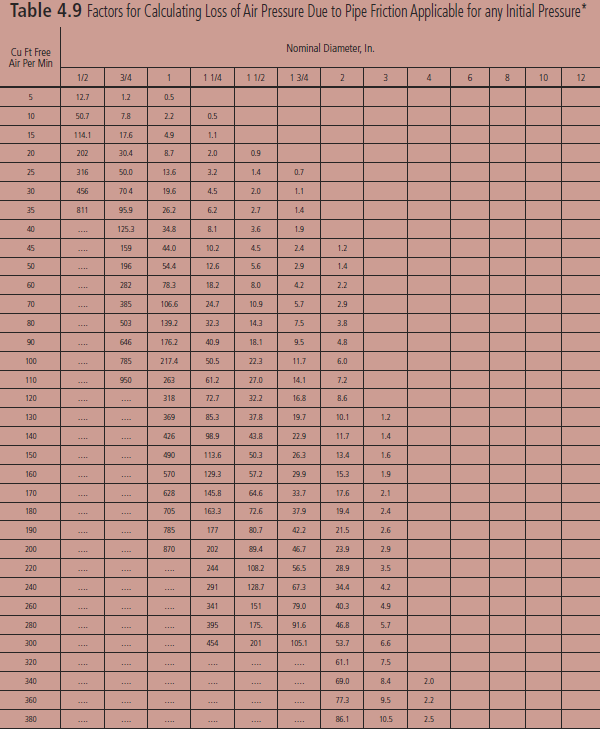

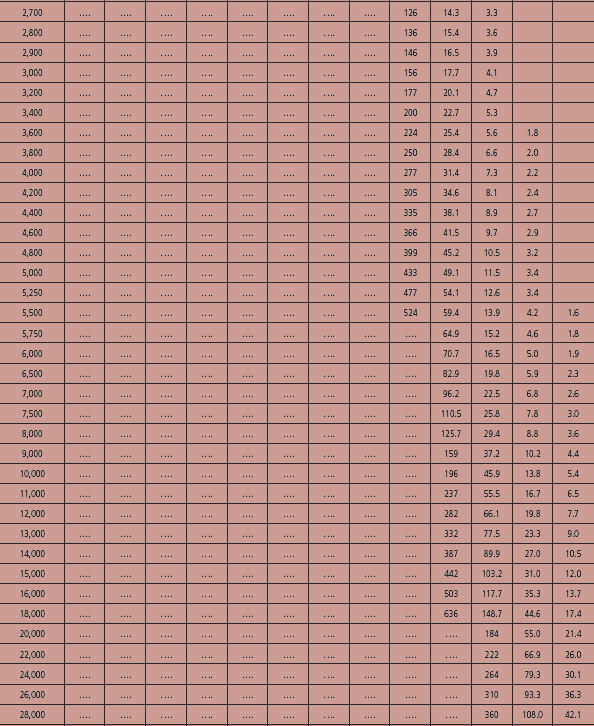

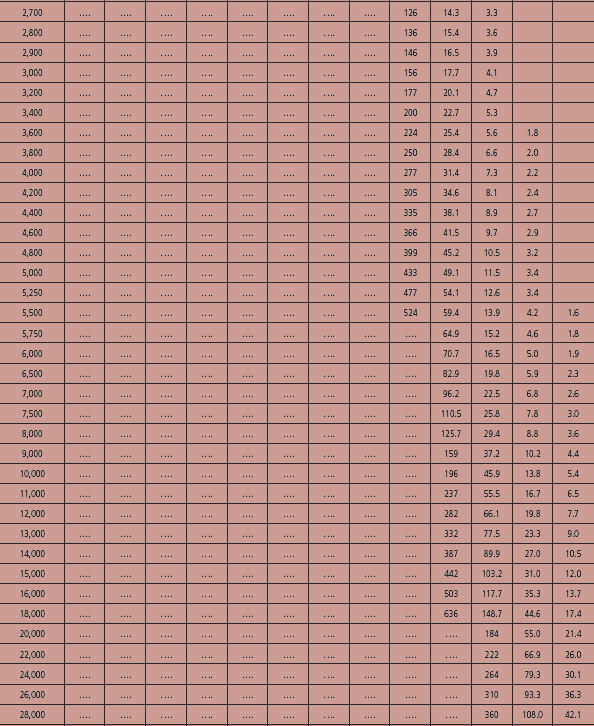

افت فشار هوای فشرده در لوله کشی به دلیل اصطکاک در فشارهای عملیاتی مختلف و استاندارد در جداول زیر نشان داده شده است. این جداول بر اساس جریان غیر ضربانی در یک لوله تمیز و صاف است.

بررسی 6 عکس مرتبط با همین مشکل بزرگ

اثرات جالب کاهش فشار هوای فشرده بر کل سیستم

افت فشار در یک سیستم هوای فشرده اجتناب ناپذیر است،

اما این مقوله باید مدیریت شود تا سیستم به حداکثر بازده عملیاتی خود برسد.

افت فشار انرژی را هدر می دهد،

کنترل های کمپرسور را مخدوش می کند و در مواقع رخداد افت فشار بیش از حد، می تواند بر عملکرد تجهیزات تأثیر منفی بگذارد و مشکلات کیفیت هوای فشرده را در کار انجام شده توسط هوای فشرده ایجاد کند.

یک سیستم توزیع با اندازه نامناسب باعث افت فشار بیش از حد بین کمپرسورهای هوا و نقاط مصرف می شود. در تلاش برای غلبه بر این افت فشار، کمپرسور هوای فشرده باید با فشار بسیار بالاتری کار کند.

این افزایش فشار تخلیه کمپرسور به انرژی اضافی نیاز دارد؛

به عنوان مثال، اگر فشار تخلیه کمپرسور 100 psig و فشار در نقاط مصرف 70 psig باشد،

سیستم دارای افت فشار 30 psig خواهد بود که بیش از حد در نظر گرفته می شود.

رفع نیاز کاربر بر همین اساس ساده

اگر کاربر برای عملکرد مناسب به 80 psig نیاز دارد، امری واضح این است که فشار تخلیه کمپرسور را به 110 psig افزایش دهید تا 80 psig مورد نیاز را در نقطه مصرف بدست آورید.

به یاد داشته باشید که برای کمپرسورهای جابجایی مثبت،

هر 2 psig افزایش فشار تخلیه کمپرسور هوای فشرده، باعث افزایش 1% در اسب بخار مصرفی کمپرسور می شود. در این مثال، افزایش 10 psig در فشار مستلزم افزایش 5 درصدی در اسب بخار است.

در طراحی سیستم هوای فشرده که در آن یک لوله با قطر معین ممکن است برای جریان و فشار فعلی کافی باشد،

باید به خاطر داشت که هزینه برای نصب لوله ها با قطر دو برابر یکسان خواهد بود و فقط هزینه مواد افزایش مییابد.

صرفه جویی در هزینه های انرژی ناشی از کاهش افت فشار،

تفاوت هزینه های مواد را در مدت زمان بسیار کوتاهی جبران می کند و می تواند ظرفیت خوبی در آینده تامین کند.

جمع بندی

می دانیم که کنترل های کمپرسور در یک deadband بین فشار بار و فشار تخلیه فعالیت می کنند. هر گونه افت فشاری که در ناحیه تامین سیستم،

بین محل تخلیه کمپرسور و نقطه ای که هوای فشرده وارد لوله های هدر توزیع اصلی می شود، رخ دهد، deadband را به میزان مساوی کاهش می دهد.

مثلا فرض کنید،

یک کمپرسور هوای فشرده فشار بار 100 psig و فشار تخلیه 110 psig دارد. این یک deadband به میزان 10 psig است.

اگر عرضه هوای فشرده دارای افت فشار 8 psig باشد،

پس deadband مفید به 2 psig کاهش می یابد. با چنین deadband باریکی،

هر گونه تغییر در تقاضای سیستم هوای فشرده باعث چرخه سریع کمپرسور می شود.

راه حل واضح برای این شرایط افزایش تنظیم فشار تخلیه کمپرسور است. این مقوله ثابت باعث می شود که کمپرسور،

هوا را به فشاری بالاتر از حد نیاز فشرده کند که ثابت شده است این کار بسیار بیهوده است!

در بهینه سازی فشار هوای فشرده،

برای اطمینان از راندمان بهینه سیستم،

باید افت فشار را به حداقل کاهش داد و در حداقل خود نگه داشت.