در یکی از کارخانه های تولید شیر، یک بخش از کارخانه با مشکلات هوای فشرده مواجه بود.

برای تعمیر این بخش و صرفه جویی در هزینه تولید هوای فشرده ، صاحب کارخانه یک بازرس هوای فشرده را دعوت کرد.

ایشان برای ارزیابی و کمک به بررسی عملکرد کمپرسورهای هوای فشرده به کارخانه آمدند.

این کارخانه با وجود داشتن درایر جذبی، فشار هوای پایینی داشت.

همچنین ذرات آب در خطوط هوای فشرده تشخیص داده می شد.

بازرس تجهیزات سیستم تولید هوای فشرده را به طور کامل تجزیه و تحلیل کرد.

سپس ارزیابی استفاده نهایی و تشخیص نشتی هوا را انجام داد.

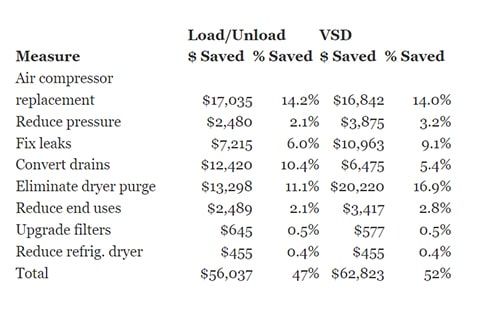

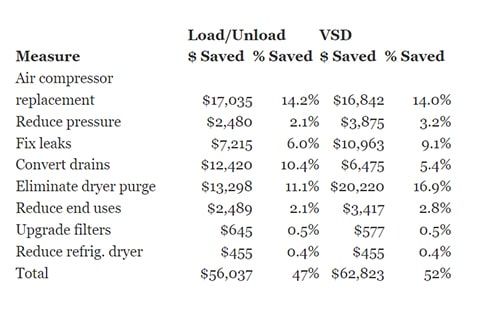

از این رو ما در این مقاله قصد داریم تا یافته هایی که منجر به صرفه جویی در هزینه تولید هوای فشرده بصورت بالقوه 52 درصد از هزینه های فعلی می شود را بررسی کنیم.

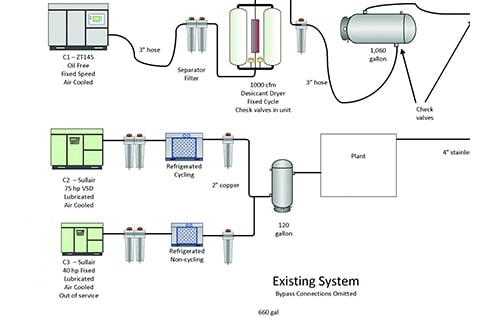

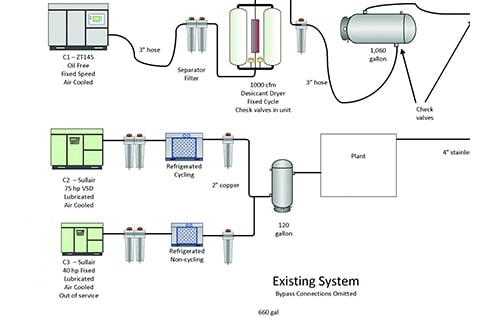

این کارخانه ترکیبی از کمپرسورهای هوای اویل فری و اویل اینجکت با انواع درایر داشت.

در نتیجه کیفیت هوا با استانداردهای شرکتی برای هوای فشرده مطابقت نداشت.

بررسی فرصت های صرفه جویی در هزینه تولید هوای فشرده

این کارخانه محصولات لبنی را تولید و بسته بندی می کند.

این مطالعه به منظور تعیین هزینه های عملیاتی فعلی و بالقوه، تخمین پروفایل های عملیاتی و محاسبه صرفه جویی های عملیاتی بر اساس اقدامات توصیه شده طراحی شده است.

بررسی ممیزی شامل اندازه گیری های کارخانه با استفاده از دیتالاگرهای الکترونیکی بود که فشار، توان و جریان را نظارت می کردند.

همچنین این بررسی شامل تشخیص نشت اولتراسونیک، بازرسی های بصری، تحقیق در مورد اقدامات برای صرفه جویی در هزینه تولید هوای فشرده و مصاحبه با پرسنل تأسیسات نیز بود.

تجهیزات تولید و تهویه هوای فشرده شامل یک کمپرسور هوای اجاره ای 145 کیلوواتی اویل فری و دو کمپرسور هوای اویل اینجکت دائمی (به ترتیب 75 و 40 اسب بخار) بودند.

هنگامی که تولیدات جدید اضافه شد، کارخانه تصمیم گرفت کیفیت هوای خود را به استاندارد سازمانی کیفیت هوای کلاس 0 اویل فریبر اساس ISO 8573-1 ارتقاء دهد.

در آن زمان، یک کمپرسور بزرگ هوای اویل فری، یک درایر تبریدی و یک مخزن 1060 گالنی به صورت اجاره ای نصب شد.

در این حالت امیدواریم که کمپرسورهای هوای اویل اینجکت و درایرهای تبریدی مربوطه تنها در موارد اضطراری و در صورت خاموش شدن کمپرسور هوای اویل فری به کار گرفته شوند.

متأسفانه جریان نیروگاه به طور منظم از ظرفیت واحد اویل فری فراتر می رفت.

همچنین کمپرسور هوا با سرعت متغیر (VSD) با قدرت 75 اسب بخار برای تکمیل ظرفیت مورد نیاز بود.

همچنین یک کمپرسور هوای کوچکتر 40 اسب بخاری به پایان عمر مفید خود رسیده است.

در ادامه از مدار خارج شد که موضوع باعث کمبود ظرفیت در زمان اوج تولید شد.

حتی با فعال بودن دو کمپرسور هوا و استفاده از درایر، کارخانه با مشکلات فشار و کیفیت هوا مواجه شد.

بنابراین آنها تصمیم گرفتند که یک ممیز هوای فشرده برای بررسی این مسائل فراخوانده شود.

مشخصات فشار و قدرت سیستم تولید هوای فشرده کارخانه

پرسنل کارخانه نگران لود بیش از حد لوله های هوای فشرده در اثر فلو بیش از حد بودند.

آنها فکر می کردند که این امر به دلیل مشکلات فشار است.

برای بررسی گرادیان فشار، بازرس دیتالاگرهای فشار را در مکان تخلیه کمپرسور هوا، بعد از درایر و در یک مکان مرکزی در کارخانه که فشار کمی داشت، قرار داد.

همچنین برای ردیابی عملکرد تجهیزات و تعیین بارگذاری سیستم در زمان های افزایش فشار، بر روی دو کمپرسور هوای فعال لاگرهای قدرت قرار داده شد.

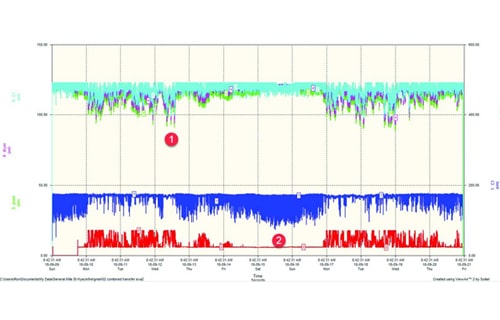

شکل زیر نشان می دهد که فشار کم وجود دارد، اما فشار تخلیه کمپرسور هوا، فشار خروجی درایر و فشار در مکان بحرانی تابع یکدیگر هستند.

این موضوع نشان می دهد که افت فشار در لوله کشی یا درایر وجود ندارد.

در نتیجه، کمبود ظرفیت کمپرسور هوا وجود داشت.

کمپرسورهای هوا در حال کاهش عملکرد بودند.

این امر زمانی اتفاق می افتد که بار از ظرفیت همه کمپرسورهای هوای در حال اجرا فراتر رود؛

زیرا فشار کارخانه به دلیل کمبود هوای فشرده به سطح پایین کاهش می یابد.

مشخصات قدرت نیز چند نکته جالب را نشان می دهد.

در طول بارهای سبک، دو کمپرسور هوا به کار می روند، همراه با واحد VSD با حداقل سرعت، کم ترین نقطه کارآمد.

از طرفی، یک کمپرسور هوای بزرگ 145 کیلوواتی در حال بارگیری و تخلیه قرار دارد.

این عمل بدلیل مصرف برق بدون بار، منجر به ناکارآمدی می شود.

بهترین راهکار برای حل این مشکل چیست؟

راه اندازی دو کمپرسور هوا در زمانی که فقط یک کمپرسور می تواند بار را تغذیه کند، ناکارآمد است؛

زیرا یک کمپرسور هوا با بار کامل تر، مصرف انرژی کمتری دارد و ساعات تعمیر و نگهداری را کاهش می دهد.

علاوه بر این، کمپرسور هوای اویل فری در طول بارهای سبک، هر 15 ثانیه یک بار به سرعت در حال چرخش است.

بررسی ساعت سنج های کمپرسور هوا نشان می دهد که کمپرسور هوا بیش از 700000 چرخه بار را در یک سال و نیم تجربه کرده است.

این کار بیش از حد است و باعث فرسودگی زودرس کمپرسور هوا می شود.

این نمودار پروفایل فشار و توان را نشان می دهد که فشار به زیر فشار بحرانی 90 psi می رسد.

(خطوط بالایی که توسط شماره 1 مشخص شده است).

اما در طول بارهای سبک، دو کمپرسور هوا در زمانی که تنها یک کمپرسور مورد نیاز بود به کار خود ادامه دادند

(خطوط پایین مشخص شده با شماره 2)

تاثیر فشار کم بر بهره وری و صرفه جویی در هزینه تولید هوای فشرده

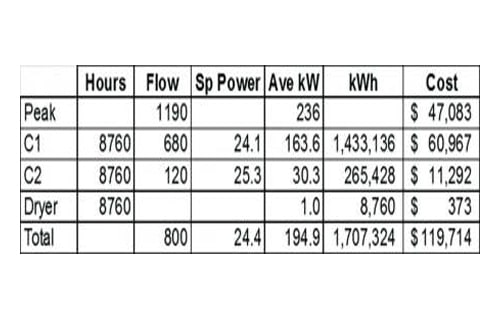

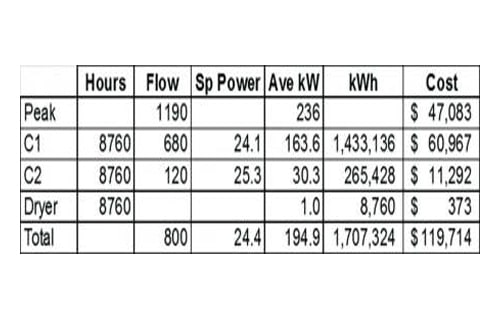

برای صرفه جویی در هزینه تولید هوای فشرده قدرت کمپرسور هوا در یک دوره حدود یک ماهه اندازه گیری شد.

عملکرد سالانه سیستم 8760 ساعت تخمین زده می شود.

در طی آن سیستم موجود 1707300 کیلووات ساعت، برق مصرف می کند.

مجموع هزینه های برق این سیستم با احتساب مالیات حدود 119700 دلار در سال تخمین زده می شود.

همچنین هزینه های اجاره تقریباً 208000 دلار در سال به همراه 10000 دلار هزینه های نگهداری تخمین زده می شود.

تولید هوای فشرده به طور متوسط 800 cfm منهای 190 cfm در پاکسازی درایر (610 CFM)، با پیک به 1190 cfm (1000 بدون پاکسازی درایر) است.

قدرت ویژه سیستم، 32 کیلووات در هر 100 cfm هوای مصرفی در صورت در نظر گرفتن پاکسازی درایر محاسبه می شود.

سیستم های بهینه سازی شده معمولی از این نوع، توان ویژه ای در محدوده 21 تا 23 کیلووات/100 cfm دارند.

این نشان می دهد که اگر استراتژی کنترل کمپرسور هوا بهبود یابد، پتانسیل خوبی برای صرفه جویی وجود دارد.

پیک تقاضای نیروگاه 1190 cfm مصرف می کرد که این عدد بیشتر از ظرفیت دو کمپرسور هوای فعال بود؛

اما این امر تنها در 2 درصد مواقع اتفاق می افتاد.

گاها فشارها به کمتر از 100 psi کاهش می یافت که طبق گزارش ها باعث خاموش شدن ماشین های تولید شده می شود.

همچنین روی بهره وری تأثیر می گذارد.

این کارخانه همچنین دارای ظرفیت پشتیبان کمپرسور هوای ناکافی بود.

خرابی هر یک از کمپرسورهای هوا باعث ایجاد مشکلاتی در برآوردن نیازهای تولید می شود.

واحدهای 75 و 40 اسب بخاری از نوع روتاری اویل اینجکت هستند که با درایر تبریدی ترکیب می شوند؛

اما این عملکرد با استانداردهای کیفیت هوای شرکت برای کارخانه های محصولات غذایی مطابقت ندارد.

در سمت تقاضا، سیستم کاملاً ناکارآمد بود!

نشتی قابل توجه و بار غیرمولد (که در جریان پیوسته 300 cfm تخمین زده می شود) 43 درصد از میانگین مصرف را تشکیل می دهد.

این سیستم تولید هوای فشرده همچنین به دلیل نیاز به جبران افت فشار زمانی که کمپرسورهای هوا فاقد ظرفیت کافی بودند، در فشار بالاتر از حد متوسط مورد نیاز کار می کرد.

این امر باعث شد که توان بالاتر از میانگین معمولی کمپرسور هوا و بیشتر از نیازهای مصنوعی مطلوب، بارگذاری شود.

شکل بالا، هزینه های انرژی بر اساس نرخ برق محاسبه شده را نشان می دهد.

این کارخانه حدود 120000 دلار در سال برای تولید میانگین 800 cfm هوای فشرده، بدون احتساب پاکسازی درایر، مصرف می کرد.

توان ویژه سیستم 32 kW/100 cfm در محدوده بالاتری برای سیستم های مشابه است.

این خود نشان می دهد که در تولید هوای فشرده مشکلات راندمان وجود دارد.

سه مجموعه از چک ولوها مشکلاتی را ایجاد می کنند!

در این سیستم تعداد چرخه کمپرسور هوا بیش از حد بود؛

به طوری که چرخه کمپرسور هوا هر 15 تا 20 ثانیه در طول بارهای سبک بارگیری و تخلیه می شود.

حسابرس فهمید که نصب کنندگان سیستم، چک ولوها را در لوله کشی کمپرسور هوا قرار داده اند.

این کار با هدف جلوگیری از برگشت جریان هوای فشرده از کارخانه به کمپرسورهای هوا انجام شده است.

در زمان کمپرسورهای هوای رفت و برگشتی، برای جلوگیری از خاموش شدن موتورهای واحدها هنگام تلاش برای راه اندازی با فشار در سیلندرهای تراکمی، به چنین ولوهایی نیاز بود.

اما کمپرسورهای هوای امروزی دارای سوپاپ هایی هستند که در مدار داخلی تعبیه شده اند.

درایر هوا همچنین دارای سوپاپ هایی است که در مدار نصب شده اند تا از برگشت هوای فشرده از طریق درایر جلوگیری کنند.

با این حال وجود نه یک، بلکه سه مجموعه از چک ولوهای برگشتی، باعث ایجاد مشکلاتی در کمپرسورهای هوای کنترل شده با لود / آنلود با درایر های هوای جذبی می شود.

زمانی که کمپرسور هوا بارگذاری می شود، جریان خروجی از تخلیه، درایر هوا را تغذیه می کند.

اما هنگام تخلیه، جریانی برای تغذیه تخلیه درایر وجود ندارد که در این مورد ۱۹۰ cfm بود.

این تقاضای پاکسازی باعث می شود که فشار در تخلیه کمپرسور هوا بلافاصله پس از هر بار تخلیه کمپرسور هوا کاهش پیدا کند و کمپرسور هوا به سرعت دوباره بارگذاری شود.

از آنجایی که درایر هوا یک واحد چرخه ثابت است، این واحد به طور مداوم در جریان کامل تصفیه قرار می گیرد، حتی زمانی که لود کمی دارد.

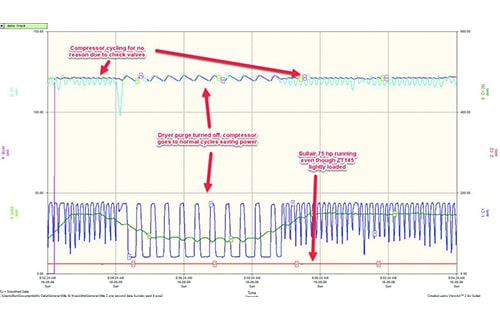

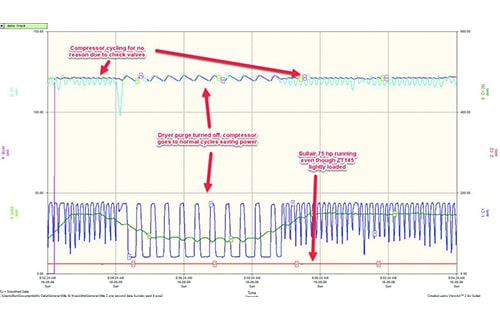

بررسی نمودار آزمایشی این سیستم تولید هوای فشرده

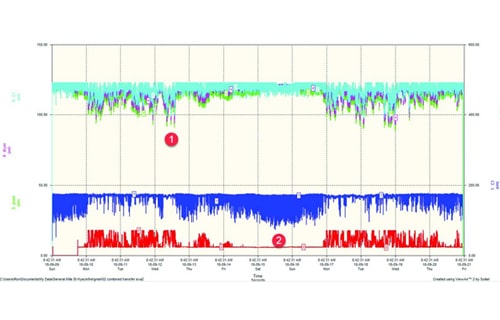

همانطور که در شکل زیر نشان داده شده است، برای صرفه جویی در هزینه تولید هوای فشرده آزمایشی انجام شد که در آن پاکسازی درایر به طور موقت خاموش شد.

نمودار نشان می دهد زمانی که پاکسازی حذف شد، کمپرسور هوا به طور معمول شروع به چرخش کرد و مصرف برق به طور قابل توجهی کاهش یافت.

شکل بالا نشان می دهد که یک آزمایش ویژه انجام شده است که در آن با خاموش کردن موقت درایر، تصفیه هوا قطع می شود.

درایر به جای چرخه 10 دقیقه ای معمولی، روی یک چرخه شش دقیقه ای (هر طرف سه دقیقه) تنظیم شد.

این چرخه های غیرضروری اضافی، هوای فشرده قابل توجهی را به دلیل هوای اضافی مورد نیاز برای تحت فشار قرار دادن مخازن درایر در هر بار هدر می دهند؛

تنها زمانی که چرخه سه دقیقه بعد به پایان می رسد، فشار آنها کاهش می یابد.

یک سپراتور مایعات روی درایر هوا قبل از فیلتر ورودی نصب شده بود.

این سپراتور، وظیفه زهکشی مایعات بدون هوا نصب شده دارد.

با این حال، شخصی تخلیه دستی را گاهی انجام نداده بود.

مصاحبه ها نشان می دهد که این کار به این دلیل انجام شده است که رطوبت به طور منظم در لوله کشی کارخانه شکل می گیرد.

چه روشی برای صرفه جویی در هزینه تولید هوای فشرده انجام شد؟

تصور می شد که زهکشی اضافی از این مشکل جلوگیری می کند.

با این حال پس از بررسی بیشتر، مشخص شد که تخلیه میعانات روی مخزن مرطوب کمپرسور هوای اویل اینجکت شده 75 اسب بخاری بسته نشده است.

این کار به مخزن اجازه می دهد تقریباً به طور کامل با آب پر شود.

هر زمان که کمپرسور هوای 75 اسب بخاری مجبور بود با دبی زیاد کار کند، به طور ناخواسته از این مخزن آب رایگان به نیروگاه تزریق می شد.

هنگامی که تصفیه قطع شد، چرخه های کمپرسور هوا (خط آبی) به حالت عادی رفت و قدرت کمپرسور هوا (میانگین با رنگ سبز نشان داده شده است) تا 43٪ کاهش یافت.

در همان زمان، کمپرسور هوای VSD با قدرت 75 اسب بخار، با وجود اینکه نیازی به آن نبود، با حداقل سرعت به کار خود ادامه داد.

این موضوع نشان دهنده هماهنگی ضعیف کمپرسور هوا است.

شیوه های ضعیف اتصال محلی مشخص شد!

برخی از اوقات، مسائل مرتبط با کاهش فشار محلی در تجهیزات حیاتی ممکن است تأثیرات منفی را بر تولید داشته باشند.

به طور کلی، علت اصلی کاهش فشار در نیروگاه به مشکلات مربوط به ظرفیت کمپرسور هوا برمی گردد؛

اما مشکلات محلی نیز به دلیل اتصالات محلی ناکارآمد ممکن است، پدیدار شوند.

یکی از این مشکلات به طور خاص توسط پرسنل ذکر شد.

ثبت داده های فشار ورودی به این دستگاه، تلفات لوله کشی محلی قابل توجهی را بین خط اصلی و افت لوله نشان نداد.

با این حال، احتمالاً افت فشار قابل توجهی بین افت لوله و استفاده نهایی واقعی وجود دارد.

به نظر می رسد که زنجیره اجزای FRL این دستگاه تنها از لوله های پلاستیکی انعطاف پذیر تغذیه می شود.

برای جلوگیری از افت فشار در حین پیک جریان ها در داخل دستگاه و صرفه جویی در هزینه تولید هوای فشرده ، بهترین روش نیست.

برای حل این مسئله، باید ظرفیت لوله، فیلتر، رگولاتور و لوبریکنت را دقیقاً تجزیه و تحلیل کرد.

سپس اطمینان حاصل کرد که این محدودیت ها باعث ایجاد افت فشار بیش از حد نخواهند شد.

باید به سرعت جلوی نشت هوای فشرده را گرفت!

نشت هوای فشرده نشان دهنده بار در حال رشد بر روی کمپرسورهای هوا با افزایش سن کارخانه و همچنین هزینه انرژی مداوم است.

برای ارزیابی وضعیت با 32 نشت قابل توجه (یا استفاده نهایی کنترل نشده) در کارخانه، تشخیص نشت با استفاده از یک تفنگ اولتراسونیک انجام شد.

در این آزمون جریان نشت حدود 116 cfm تخمین زده شد.

پس از نصب فلومترها در سیستم، نتایج نشان داد که کل تقاضای کارخانه در ساعات غیر تولید حدود 300 cfm بود؛

این میزان تقریباً 53 درصد از میانگین فلو کارخانه را تشکیل می داد.

بدیهی است که تمام نشتی ها در آزمایش اولتراسوند یافت نشدند.

برخی از این جریان به دلیل دستگاه های دمنده کنترل نشده، مانند روشن ماندن ژنراتورهای خلاء هوای فشرده و برخی دیگر به دلیل جریان پرج کنترل نشده با استفاده از نازل های مسطح، در طول زمان های استراحت باقی ماندند.

راه حل های پیشنهادی برای کارایی سیستم

برخی از راه حل های توصیه شده برای صرفه جویی در هزینه تولید هوای فشرده عبارت اند از:

- چک ولوهای سیستم را بردارید یا کنترل فشار از راه دور را روی کمپرسور هوای اویل فری نصب کنید تا چرخه سریع کاهش یابد.

- کمپرسور هوای اجاره ای موقت را با یک واحد مناسب و اویل فری دائمی جایگزین کنید.

از یک کمپرسور هوا با کنترل VSD استفاده کنید.

دستگاه VSD مصرف برق غیر ضروری را در شرایط بدون بار کاهش می دهد.

کمپرسورهای هوا باید به گونه ای انتخاب شوند که به اندازه کافی پیک نیاز نیروگاه ها را تامین کنند.

همچنین این کمپرسورها باید در بارهای متوسط و کم به طور موثر کار کنند.

خرید ظرفیت پشتیبان کافی برای خارج کردن کمپرسورهای هوای اویل اینجکت توصیه شد.

اندازه کمپرسور هوا باید با دقت انتخاب شود تا از شکاف کنترلی که ممکن است توسط یک کمپرسور هوای VSD برابر یا کوچکتر از واحدهای پایه ایجاد شده، جلوگیری شود. - کمپرسورهای هوای جدید با درایر های مصرف کننده گرمای فشرده سازی را خریداری کنید.

این نوع درایر 190 cfm جریان تخلیه ی تلف شده را حذف می کند؛

همچنین ظرفیت کمپرسور هوای موجود را افزایش می دهد. - فشار تخلیه کمپرسور هوا را 10 psi کاهش دهید.

در ادامه تنظیمات فشار کمپرسور هوا را بهتر هماهنگ کنید تا تنها یک واحد در هنگام بارهای سبک کار کند. - سیستم زهکشی میعانات بدون هوا را روی تمام کمپرسورهای هوا، درایر ها، فیلترها و مخازن نصب کنید.

- ژنراتورهای خلاء هوای فشرده را بهتر کنترل کنید؛

تا در صورت عدم تولید به طور مداوم کار نکنند. - دستگاه های بلویینگ را حذف یا بهتر کنترل کنید؛

تا در صورت عدم تولید یا زمانی که چیزی برای تمیز کردن روی خط وجود ندارد، هوا را هدر ندهند.

سه توصیه پایانی برای صرفه جویی در هزینه تولید هوای فشرده

- مشکلات فشار محلی را بررسی کنید.

همچنین خطوط تامین کم اندازه را به ماشین های تولید حیاتی ارتقا دهید. - یک سیستم پایش هوای فشرده را برای اندازه گیری بازدهی هوای فشرده و سطوح نشت نصب کنید.

- 100 cfm نشتی را تعمیر کنید.

صرفه جویی در انرژی و حتی بیشتر از آن

در این مقاله به صرفه جویی در هزینه تولید هوای فشرده و کاهش هزینه ها پرداختیم.

این امر از طریق ممیزی سیستم هوای فشرده قابل دسترسی است.

این عمل نه تنها باعث صرفه جویی در انرژی می شود؛

بلکه قابلیت بهبود کیفیت هوا و کاهش زمان توقف دستگاه تولید را نیز فراهم می کند.

ممیزی منبع مشکلات مرتبط با فشار و آلودگی آب که کارخانه با آن مواجه بود را شناسایی کرد.

با وجود اینکه علت این مشکلات نهایتاً به شکلی غیرمنتظره پدید آمد و با انتظارات ابتدایی شرکت همخوانی نداشت.