در دنیای امروز، هوای فشرده به عنوان یکی از پرکاربردترین منابع انرژی در صنایع مختلف شناخته می شود. از خطوط تولید خودکار گرفته تا سیستم های بسته بندی، از تجهیزات پزشکی تا ابزارهای ساختمانی، هوای فشرده نقشی حیاتی در عملکرد پایدار و کارآمد ایفا می کند. اما آیا کافی است تنها یک کمپرسور نصب کنیم؟ پاسخ قطعاً منفی است. طراحی و اجرای یک خط کامل هوای فشرده نیازمند دقت فنی، برنامه ریزی هوشمند و آگاهی از استانداردهای روز دنیا است. در این مقاله، به بررسی گام به گام فرآیند طراحی و اجرای یک سیستم هوای فشرده کارآمد، ایمن و بهینه می پردازیم که نه تنها هزینه های عملیاتی را کاهش می دهد، بلکه طول عمر تجهیزات را نیز افزایش می دهد.

—

چرا طراحی حرفه ای خط هوای فشرده ضروری است؟

بسیاری از واحدهای صنعتی با این باور غلط شروع به کار می کنند که نصب یک کمپرسور قوی، تمام نیازهای آن ها را پوشش می دهد. اما در عمل، سیستم های نادرست طراحی شده منجر به مشکلاتی مانند:

– افت فشار در خطوط انتقال

– مصرف انرژی بالا و هزینه های غیرضروری

– خرابی زودرس تجهیزات نهایی

– آلودگی هوای فشرده با رطوبت، روغن یا ذرات جامد

طراحی یک خط هوای فشرده بر اساس استانداردهای بین المللی (مانند ISO 8573 و ISO 1217) نه تنها از این مشکلات جلوگیری می کند، بلکه اطمینان عملکرد پایدار را برای سال ها فراهم می سازد.

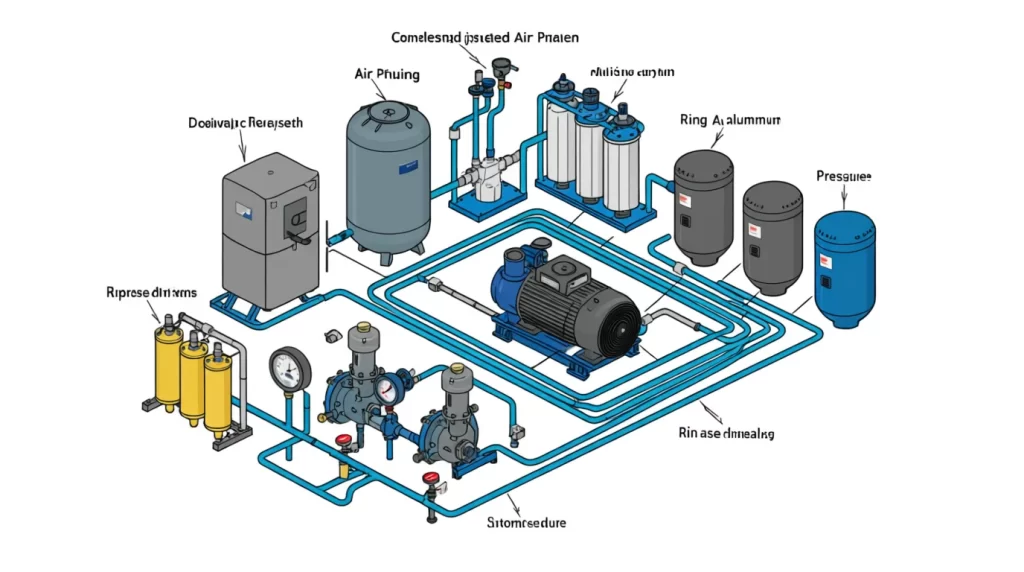

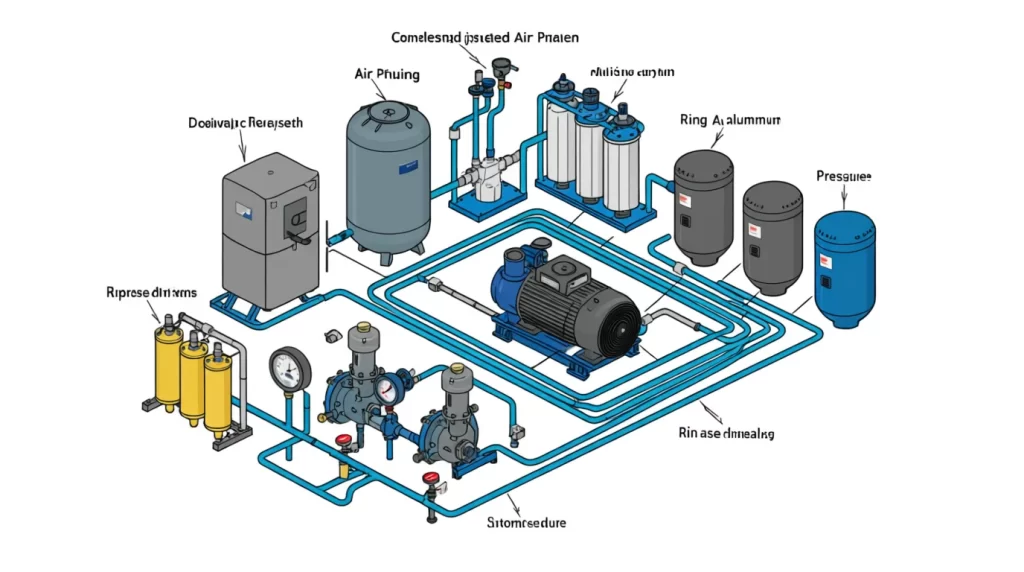

اجزای اصلی یک خط کامل هوای فشرده

برای طراحی یک سیستم هوای فشرده کارآمد، باید تمام اجزای زیر به صورت هماهنگ در نظر گرفته شوند:

1. کمپرسور هوای فشرده

قلب سیستم است. نوع آن (روتاری، پیستونی، بدون روغن یا روغن دار) باید با نیازهای کاربردی واحد صنعتی هماهنگ باشد.

2. مخزن ذخیره (ریسیور)

فشار را ثابت نگه داشته و ضربه های ناگهانی مصرف را جبران می کند.

3. سیستم خشک کن (درایر) هوای فشرده

شامل خشک کن های جذبی (adsorption dryer)، سردکننده (refrigerant dryer) یا غشایی (membrane dryer) که رطوبت را به حد استاندارد می رسانند.

4. فیلتراسیون

برای حذف ذرات جامد، بخارات روغن و رطوبت باقی مانده. معمولاً در چند مرحله (پیش فیلتر، فیلتر نهایی، فیلتر کربن فعال) نصب می شوند.

5. شبکه لوله کشی (Piping)

جنس، قطر و چیدمان لوله ها تأثیر مستقیمی بر افت فشار و کارایی سیستم دارد.

6. تجهیزات جانبی

مانند شیرهای اطمینان، فلومتر، درین خودکار، سنسورهای فشار و رطوبت.

مراحل طراحی یک خط هوای فشرده بهینه

طراحی یک سیستم هوای فشرده فقط یک محاسبه فنی نیست؛ بلکه یک فرآیند استراتژیک است. مراحل کلیدی عبارتند از:

1. تعیین نیازهای واحد صنعتی

در این مرحله باید پارامترهای زیر مشخص شوند:

– دبی مورد نیاز (مترمکعب بر دقیقه یا CFM)

– فشار کاری (بار یا PSI)

– کیفیت هوای فشرده (طبق استاندارد ISO 8573-1: کلاس های رطوبت، ذرات و روغن)

– الگوی مصرف (پیوسته، پالسی یا متغیر)

2. انتخاب تجهیزات مناسب

با توجه به نیازهای فوق، تجهیزات از برندهای معتبر و با گارانتی مناسب انتخاب می شوند. توصیه می شود از تجهیزاتی استفاده شود که قابلیت ادغام با سیستم های نظارتی (مانند IoT یا BMS) را داشته باشند.

3. طراحی شبکه لوله کشی

این بخش اغلب نادیده گرفته می شود، در حالی که بیش از ۳۰ درصد افت فشار در سیستم های نامناسب، ناشی از طراحی بد لوله کشی است. نکات کلیدی:

– استفاده از سیستم حلقه ای (ring main) برای توزیع یکنواخت فشار

– انتخاب قطر لوله بر اساس دبی و طول خط

– استفاده از لوله های ضدزنگ (مانند آلومینیوم یا استیل ضدزنگ) برای جلوگیری از زنگ زدگی و آلودگی

4. نصب و راه اندازی با استاندارد

اجرای صحیح سیستم نیازمند نصابان متخصص و آشنا به استانداردهای صنعتی است. هر اتصال نادرست، هر شیر معکوس یا هر فیلتر نصب نشده می تواند کل سیستم را تحت تأثیر قرار دهد.

5. تست و نگهداری اولیه

پس از نصب، سیستم باید تحت تست فشار، تست نشتی و تست کیفیت هوای خروجی قرار گیرد. همچنین برنامه ریزی برای نگهداری دوره ای (مانند تعویض فیلترها هر ۶ ماه یا بازدید از درین های خودکار) ضروری است.

عوامل مؤثر بر هزینه طراحی و اجرای خط هوای فشرده

هزینه یک سیستم هوای فشرده فقط به قیمت تجهیزات محدود نمی شود. عوامل زیر نیز تأثیر مستقیم دارند:

| نوع کمپرسور | کمپرسورهای بدون روغن گران تر اما برای صنایع دارویی و غذایی ضروری اند |

| کیفیت لوله کشی | لوله های آلومینیومی اولیه گران ترند اما هزینه نگهداری آن ها بسیار پایین تر است |

| سطح خلوص هوای مورد نیاز | هرچه کلاس ISO پایین تر باشد، نیاز به فیلتر و خشک کن پیشرفته تر افزایش می یابد |

| مکان نصب | فضای محدود یا محیط های خورنده ممکن است نیاز به طراحی سفارشی داشته باشند |

مزایای یک سیستم هوای فشرده بهینه شده

– صرفه جویی در مصرف انرژی تا ۳۰ درصد

– کاهش خرابی های تجهیزات نهایی مانند ابزارهای پنوماتیک

– افزایش کیفیت محصول در صنایع حساس (مثل دارو و الکترونیک)

– قابلیت پیش بینی خرابی با سنسورهای هوشمند

– هماهنگی با اهداف سبز و پایدار صنعت

چرا CS Instruments بهترین همراه شما در این مسیر است؟

در CS Instruments، ما تنها فروشنده تجهیزات نیستیم؛ بلکه شریک فنی شما در طراحی، اجرا و پشتیبانی سیستم های هوای فشرده هستیم. تیم مهندسی ما با بررسی دقیق نیازهای شما، یک راه حل سفارشی ارائه می دهد که:

– بر اساس آخرین استانداردهای جهانی طراحی شده

– از تجهیزات اروپایی و آسیایی با گواهی های بین المللی تشکیل شده

– قابلیت نصب و راه اندازی در کمترین زمان ممکن را دارد

– با پشتیبانی فنی ۲۴/۷ همراه است

ما به هیچ وجه از تجهیزات بدون برچسب یا بدون گارانتی استفاده نمی کنیم و تمام پروژه ها را با مستندات کامل تحویل می دهیم.

چالش های رایج در اجرای خطوط هوای فشرده و راه حل های آن ها

بسیاری از مشتریان با چالش هایی مانند «هوای خروجی همیشه مرطوب است» یا «فشار در انتهای خط کافی نیست» مواجه می شوند. این مشکلات معمولاً ریشه در یکی از موارد زیر دارند:

– عدم تطابق خشک کن با شرایط محیطی (مثلاً استفاده از خشک کن سردکننده در محیط های بسیار سرد)

– لوله کشی با قطر نامناسب که باعث افت فشار می شود

– عدم نصب درین خودکار در نقاط پایین لوله کشی

– استفاده از فیلترهای قدیمی یا نامناسب برای کلاس خلوص مورد نیاز

راه حل این است که از همان ابتدا، با یک مشاور فنی مجرب همکاری کنید — نه پس از بروز مشکل.

طراحی و اجرای یک خط کامل هوای فشرده، یک سرمایه گذاری بلندمدت است که نیازمند دید فنی، تجربه اجرایی و تعهد به کیفیت است. در این مقاله، به بررسی اصول کلیدی این فرآیند پرداختیم — از شناسایی نیازها تا انتخاب تجهیزات و اجرای استاندارد. اما این پایان راه نیست. در ادامه می توانیم به موضوعات تخصصی تری مانند بهینه سازی مصرف انرژی در سیستم های هوای فشرده، ادغام سیستم ها با پلتفرم های هوش مصنوعی یا مقایسه کمپرسورهای متغیر دور (VSD) با مدل های ثابت بپردازیم.

اگر به دنبال طراحی یک سیستم هوای فشرده هوشمند، کارآمد و متناسب با نیازهای دقیق کارخانه یا واحد صنعتی خود هستید، شرکت CS Instruments آماده همکاری با شماست. کافی است نیازهای خود را با جزئیات با ما در میان بگذارید تا یک راه حل جامع و اقتصادی ارائه دهیم.