در صنایع امروزی، هوای فشرده به عنوان یکی از مهمترین منابع انرژی شناخته میشود که اغلب به آن “برق چهارم” میگویند. اما آیا میدانستید که بخش بزرگی از انرژی مصرفی در کمپرسورها بدون بازگشت هدر میرود؟ مدیریت نداشتن بر روی سیستم هوای فشرده، مانند این است که حساب بانکی خود را باز بگذارید و اجازه دهید هر کس هر مقدار میخواهد پول بردارد. اصلیترین ابزار برای پایان دادن به این هدررفت، استفاده از فلومتر هوای فشرده است.

در این مقاله جامع، شما را با تمام زوایای فنی، انتخابی و اقتصادی فلومترهای هوای فشرده آشنا میکنیم. هدف ما این است که پس از خواندن این مطلب، بتوانید با دانش کافی و دیدی باز، بهترین تصمیم را برای خرید تجهیزات اندازهگیری جریان هوا در صنعت خود اتخاذ کنید.

چرا اندازه گیری جریان هوای فشرده حیاتی است؟

قبل از اینکه به سراغ انواع دستگاهها و نحوه انتخاب برویم، باید به یک سوال بنیادین پاسخ دهیم: چرا اصلا باید جریان هوا را اندازه بگیریم؟ بسیاری از مدیران کارخانجات تصور میکنند که چون کمپرسور کار میکند، همه چیز مرتب است. اما این یک تصور غلط و پرهزینه است.

۱. شناسایی نشتی ها (Leakage Detection)

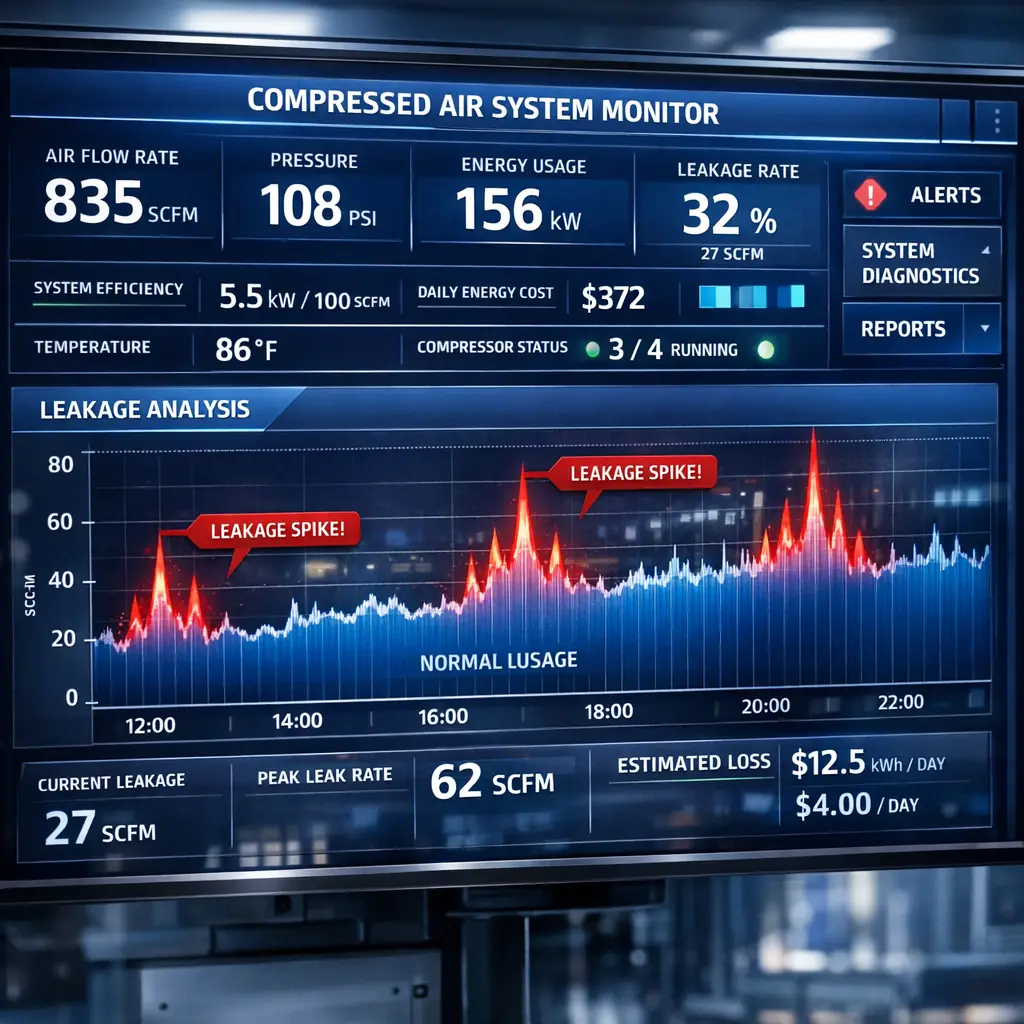

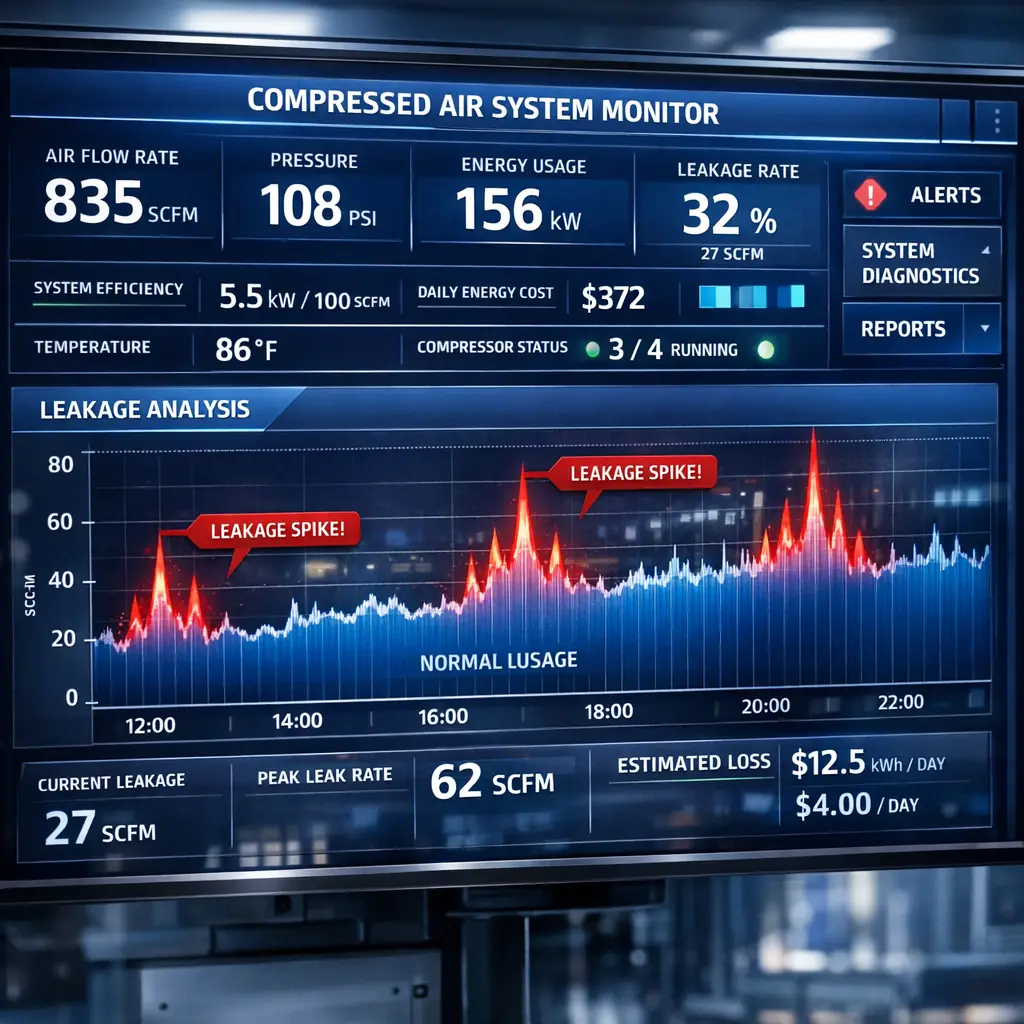

بزرگترین دشمن سیستمهای هوای فشرده، نشتی هواست. تحقیقات نشان میدهد که به طور متوسط ۳۰ درصد از هوای تولید شده در شبکههای صنعتی قبل از رسیدن به نقطه مصرف، از طریق اتصالات شل، شلنگهای پاره یا شیرهای معیوب نشت میکند. این یعنی شما برای ۳۰ درصد از برقی که کمپرسور شما مصرف میکند، پول میپردازید اما هیچ产出ی دریافت نمیکنید. فلومترها با نمایش ناگهانی مصرف هوا در زمانهایی که خط تولید خاموش است، این نشتیها را آشکار میکنند.

۲. تخصیص هزینه به بخشهای مختلف (Cost Allocation)

در کارخانههایی که چندین خط تولید دارند، چگونه باید هزینه انرژی را بین آنها تقسیم کرد؟ آیا منصفانه است که هزینه برق کمپرسور به طور مساوی بین بخشی که هوای زیادی مصرف میکند و بخشی که مصرف کمی دارد تقسیم شود؟ با نصب فلومتر روی هر خط تولید، میتوانید دقیقا محاسبه کنید که هر بخش چقدر هوا مصرف کرده و هزینهها را بر اساس واقعیت به دوش آنها بگذارید. این کار خود باعث ایجاد فرهنگ صرفهجویی در بین واحدها میشود.

۳. پایش کارایی کمپرسور

آیا کمپرسور شما درست کار میکند؟ فلومتر به شما نشان میدهد که آیا مقدار هوای تولیدی کمپرسور با مشخصات نامی آن مطابقت دارد یا خیر. کاهش تدریجی دبی خروجی میتواند نشانهای از فرسودگی داخلی کمپرسور یا نیاز به سرویس باشد.

فلومتر هوای فشرده چیست و چگونه کار میکند؟

فلومتر (Flow Meter) یا جریانسنج، دستگاهی است که مقدار سیال (در اینجا هوا یا گاز) را که در واحد زمان از یک مقطع عبور میکند، اندازهگیری میکند. در سیستمهای هوای فشرده، ما با گازی سرکش روبرو هستیم که فشار و دمای آن مدام در حال تغییر است.

این نکته بسیار مهمی است که باید در نظر بگیرید: اندازهگیری حجمی (Volumetric Flow) کافی نیست. چرا؟ زیرا حجم هوا با تغییر فشار و دما تغییر میکند. مثلا یک متر مکعب هوا در فشار ۷ بار نسبت به یک متر مکعب هوا در فشار ۱ بار، جرم و انرژی بسیار بیشتری دارد. بنابراین، در صنعت هوای فشرده، ما به دنبال اندازهگیری “جریان جرمی استاندارد” (Standard Cubic Meters per Hour) هستیم. بهترین فلومترها، دما و فشار را اندازه گرفته و خوانش خود را به شرایط استاندارد اصلاح میکنند تا بتوانید اپل به اپل انگورها را مقایسه کنید.

انواع تکنولوژیهای فلومتر هوای فشرده

برای انتخاب درست، باید بدانید هر تکنولوژی چه مزایا و معایبی دارد. در بازار ایران و جهان، چند نوع رایج وجود دارد:

۱. فلومترهای جرمی حرارتی (Thermal Mass Flow Meters)

این تکنولوژی یکی از دقیقترین و محبوبترین روشها برای اندازهگیری گازها و هوای فشرده است.

- روش کار: یک سنسور دما و یک سنسور حرارتی (Heater) در مسیر جریان هوا قرار میگیرد. گاز عبوری گرما را از سنسور میگیرد. مقدار گرما از دست رفته مستقیما با جرم گاز رابطه دارد.

- مزایا: دقت بالا، اندازهگیری مستقیم جریان جرمی، حساسیت بالا به نشتیهای کوچک، افت فشار بسیار ناچیز.

- معایب: حساسیت به رطوبت و آلایندهها (البته مدلهای جدیدتر مثل محصولات CS Instruments فیلترها و پروبهای مقاومی دارند)، نیاز به تمیز کردن دورهای در هواهای خیلی کثیف.

- کاربرد: ایده آل برای مدیریت انرژی، پایش نشتی و اندازهگیری مصرف بخشی.

۲. فلومترهای اختلاف فشار (Differential Pressure – مثل پیتوت تیوب یا اریفیس)

این روش سنتیترین نوع اندازهگیری است.

- روش کار: ایجاد یک تنگنا در مسیر جریان و اندازهگیری اختلاف فشار قبل و بعد از آن. طبق اصل برنولی، این اختلاف فشار به سرعت و دبی جریان بستگی دارد.

- مزایا: قیمت پایینتر در برخی مدلها، سادگی ساخت، قابلیت استفاده در دماهای بسیار بالا.

- معایب: افت فشار زیاد (یعنی هدررفت انرژی)، دقت پایین در دبیهای کم، نیاز به طول لوله مستقیم زیاد قبل و بعد از دستگاه، محدوده اندازهگیری محدود (Turndown Ratio پایین).

- کاربرد: بیشتر برای کاربردهای فرآیندی که دبی ثابت و بالا است و انرژی موضوعیت کمتری دارد.

۳. فلومترهای اشتراکگردی (Vortex Flow Meters)

- روش کار: جسمی غیر_Streamline در مسیر جریان قرار میگیرد که باعث ایجاد گردابههای منظم (Vortex) میشود. تعداد این گردابهها در ثانیه معرف دبی جریان است.

- مزایا: دقت متوسط تا خوب، عدم نیاز به قطعات متحرک، طول عمر بالا.

- معایب: در دبیهای بسیار پایین کار نمیکند (دبی مینیمم دارد)، حساسیت به لرزش لوله، افت فشار متوسط.

۴. فلومترهای جریانسنج متغیر (Rotameters)

- روش کار: یک شناور در لوله شیشهای مخروطی شکل توسط جریان هوا به بالا هل داده میشود.

- مزایا: ارزان، ساده، نیاز به برق ندارد (مکانیکی).

- معایب: دقت پایین، عدم قابلیت ثبت دادهها (Data Logging)، خطر شکستن شیشه، نیاز به نصب عمودی و خوانش دستی. برای مدیریت انرژی و سیستمهای پیشرفته توصیه نمیشود.

۵. فلومترهای اولتراسونیک (Ultrasonic Flow Meters)

- روش کار: استفاده از امواج صوتی برای اندازهگیری سرعت جریان.

- مزایا: بدون تماس (Clamp-on)، افت فشار صفر.

- معایب: در هوای فشرده به دلیل چگالی کم و وجود نویزهای صوتی ناشی از کمپرسور، کاربرد سخت و پرهزینهای دارد. بیشتر برای مایعات استفاده میشود.

مقایسه تکنولوژیها: کدام برای شما بهتر است؟

برای انتخاب دستگاه مناسب، بیایید سه گزینه اصلی را مقایسه کنیم:

| ویژگی | حرارتی (Thermal) | اختلاف فشار (DP) | اشتراکگردی (Vortex) |

|---|---|---|---|

| دقت در دبی پایین | بسیار عالی | ضعیف | متوسط |

| افت فشار | ناچیز | زیاد | متوسط |

| هزینه اولیه | متوسط تا بالا | پایین تا متوسط | متوسط |

| ماندگاری کالیبراسیون | خوب | خوب | عالی |

| مناسب برای مدیریت انرژی | بله (گزینه اول) | خیر | خیر |

با توجه به جدول بالا، اگر هدف شما “مدیریت انرژی” و “کاهش هزینه” است، تکنولوژی حرارتی (Thermal) بهترین انتخاب است. همانطور که در استراتژی بازاریابی اشاره شد، فلومترهای حرارتی دقیقترین ابزار برای شناسایی نشتیها هستند.

راهنمای گامبهگام انتخاب و خرید فلومتر هوای فشرده

حالا که با تکنولوژیها آشنا شدید، نوبت به آن رسیده که مشخص کنید چه دستگاهی باید بخرید. این چکلیست ۸ مرحلهای را قبل از تماس با فروشنده بررسی کنید:

۱. مشخص کردن اندازه لوله و نحوه اتصال

اولین چیزی که باید بدانید، اندازه لولهای است که میخواهید فلومتر را روی آن نصب کنید (مثلا 2 اینچ، 4 اینچ یا DN50). اما نکته مهمتر نحوه اتصال است:

- فلنجی (Flange): برای لولههای بزرگ (معمولا بالای 2 اینچ) و فشارهای بالا. دقیقترین و استانداردترین روش است.

- رزوهای (Thread): برای لولههای کوچک (معمولا تا 2 اینچ). نصب آسان و ارزانتر.

- سانداپیچ (Wafer): برای فضاهای محدود و لولههای بزرگ، اما در هوای فشرده کمتر توصیه میشود مگر با حفرههای فشارسنج (Tapping).

۲. محدوده دبی (Flow Range)

باید حداکثر و حداقل هوایی که در لوله عبور میکند را بدانید. یکی از بزرگترین اشتباهات خرید، انتخاب فلومتری با محدوده دبی اشتباه است. اگر فلومتر خیلی بزرگ انتخاب کنید، در دبیهای عادی خط تولید (که شاید 30 درصد ظرفیت فلومتر باشد) دقت اندازهگیری به شدت افت میکند. به دنبال دستگاهی با “نسبت دبی” (Turndown Ratio) بالا باشید (مثلا 10:1 یا 20:1). این یعنی دستگاه میتواند دبیهایی را که یک دهم ظرفیت نامی آن هستند، هم با دقت اندازه بگیرد.

۳. فشار کاری (Pressure Rating)

دستگاه باید فشار خط شما را تحمل کند. هوای فشرده معمولا بین 7 تا 10 بار است، اما برخی سیستمها تا 16 یا 40 بار هم میروند. بدنه پروب و فلنج فلومتر باید این فشار را بدون مشکل تحمل کند. همچنین به “فشار عملیاتی” توجه کنید که آیا فلومتر قابلیت کامپنساسیون (اصلاح دبی بر اساس تغییرات فشار) را دارد یا خیر.

۴. دمای کاری

دمای هوای خروجی از کمپرسور میتواند بالای 100 درجه سانتیگراد باشد. اگر فلومتر بعد از خشککن (Aftercooler) یا مخزن نصب میشود، دمای پایینتری دارد. سنسور دمای داخلی فلومتر باید در محدوده دمای سیال شما باشد.

۵. کیفیت هوا (آلودگی و روغن)

هوای فشرده حاوی روغن، ذرات معلق و آب است. اگر سیستم فیلتراسیون خوبی ندارید، باید فلومتری انتخاب کنید که سنسور آن مقاوم باشد یا دارای فیلتر محافظ باشد. فلومترهای حرارتی مدرن با پوششهای خاصی (مثل PTFE) در برابر روغن و رطوبت مقاوم شدهاند، اما اگر هوا خیلی کثیف است، استفاده از ساپورتهای فیلتردار ضروری است.

۶. خروجیها و ارتباطات (Outputs & Communication)

دادههای فلومتر به چه دردی میخورند اگر نتوانید آنها را بخوانید یا ذخیره کنید؟

- 4-20 mA: خروجی آنالوگ استاندارد برای اتصال به PLCها.

- Modbus RTU (RS485): برای انتقال دادههای دیجیتال به سیستمهای کنترل یا کامپیوتر. بسیار مهم برای ثبت دادهها در طولانی مدت.

- پورت اترنت (Ethernet): برای اتصال مستقیم به شبکه داخلی کارخانه و پایش از راه دور.

- رلههای آلارم: برای هشدار نشتی یا خرابی دستگاه.

اگر قصد دارید نرمافزارهای مانیتورینگ (مانند نرمافزارهای CS Instruments) را استفاده کنید، حتما فلومتری با پروتکلهای دیجیتال مثل Modbus انتخاب کنید.

۷. تاییدیهها و استانداردها

در صنایع حساس مثل دارویی و غذایی، تجهیزات باید دارای گواهینامههایی باشند. دقت کنید که دستگاه:

- دارای کالیبراسیون معتبر (ISO 17025) باشد.

- بدنه آن استاندارد IP65 یا IP67 باشد (ضد آب و گرد و غبار).

- اگر در محیطهای انفجاری استفاده میشود، دارای گواهینامه ATEX یا IECEx باشد.

۸. بودجه و بازگشت سرمایه (ROI)

به یاد داشته باشید که فلومتر یک هزینه است، نه سرمایهگذاری؟ این تفکر غلط است. یک فلومتر خوب شاید قیمت اولیه بالایی داشته باشد، اما با شناسایی تنها یک نشتی بزرگ در سیستم، هزینه خود را در عرض چند ماه برمیگرداند (ROI). همیشه به “هزینه مالکیت کل” (Total Cost of Ownership) فکر کنید، نه فقط قیمت فاکتور اولیه.

نکات طلایی نصب فلومتر هوای فشرده

خرید درست، نیمی از راه موفقیت است. نیمی دیگر، نصب صحیح است. حتی بهترین فلومتر جهان هم اگر جا اشتباهی نصب شود، دادههای غلط میدهد.

قاعده ۱۰ و ۵ (Straight Run)

بیشتر فلومترها (به جز برخی مدلهای حرارتی پیشرفته) نیاز به طول مستقیم لوله قبل و بعد از خود دارند تا جریان آرام شود و تلاطم (Turbulence) از بین برود. به طور کلی، سعی کنید 10 قطر لوله قبل از فلومتر و 5 قطر لوله بعد از آن، خالی و بدون زانویی، شیر یا توربولانس باشد.

- مثال: اگر لوله شما 4 اینچ است، حداقل 40 اینچ (حدود 1 متر) لوله مستقیم قبل از دستگاه نیاز دارید.

استفاده از شیر قطعکننده (Ball Valve)

همیشه نصب فلومتر را روی یک شیر توپی (Ball Valve) انجام دهید. این به شما اجازه میدهد در زمانی که سیستم تحت فشار است، پروب را خارج کنید، تمیز کنید یا سرویس کنید بدون اینکه نیاز به تخلیه کل سیستم هوا باشد.

کالیبراسیون و نگهداری

فلومترها دستگاههای الکترونیکی هستند و مانند هر دستگاه اندازهگیری دیگری، دقت آنها در طول زمان ممکن است به دلیل رسوب گرفتن سنسور یا تغییرات الکترونیکی، جابجا شود.

- دوره کالیبراسیون: معمولا هر 12 تا 24 ماه یکبار توصیه میشود فلومتر توسط شرکت معتبر یا کارخانه سازنده کالیبره شود.

- نگهداری: اگر هوای شما روغنی است، سنسور حرارتی ممکن است دچار رسوب شود. برنامهریزی برای تمیز کردن سنسور با محلولهای مخصوص (مانند ایزوپروپیل) هر 6 ماه یکبار، عمر دستگاه را زیاد میکند.

چرا فلومترهای CS Instruments گزینهای هوشمندانه هستند؟

با توجه به نیازهایی که در این مقاله بررسی کردیم (دقت در دبی پایین، مقاومت در برابر رطوبت، قابلیت اتصال به شبکه و مدیریت انرژی)، تجهیزات شرکت آلمانی CS Instruments (که در ایران توسط آرتاکار نیوساد نمایندگی دارد) به دلیل ویژگیهای زیر پیشنهاد میشوند:

- تکنولوژی حرارتی پیشرفته: استفاده از پروبهای DA و DS که دقیقا برای اندازهگیری جرم هوای فشرده طراحی شدهاند و افت فشار ایجاد نمیکنند.

- مقاومت بالا: سنسورهای این شرکت با پوششهای ضد خوردگی و مقاوم در برابر روغن، طول عمر بالایی در محیطهای صنعتی سخت ایران دارند.

- پروتکلهای ارتباطی قوی: قابلیت اتصال آسان به نرمافزارهای DS 400 و سیستمهای مانیتورینگ برای ثبت دادههای بلندمدت و تحلیل هزینهها.

- تاییدیههای بینالمللی: دارای کالیبراسیون.factory و قابلیت ارائه گواهی ISO 17025 که برای صنایع دارویی و غذایی حیاتی است.

جمعبندی: آیا آمادهاید هزینههای خود را کنترل کنید؟

انتخاب و خرید فلومتر هوای فشرده، تصمیمی نیست که صرفا بر اساس قیمت گرفته شود. این یک ابزار استراتژیک برای مدیریت یکی از گرانترین انواع انرژی در کارخانه شماست. با انتخاب تکنولوژی صحیح (پیشنهاد ما: فلومترهای حرارتی)، رعایت اصول نصب و توجه به ویژگیهای کلیدی مثل خروجیهای دیجیتال و دقت در دبیهای کم، میتوانید تصویر شفافی از مصرف انرژی خود داشته باشید.

اگر تا به امروز نمیدانستید کدام بخش از کارخانه شما بیشتر از همه هوای فشرده هدر میدهد، الان زمان آن رسیده که تغییر را آغاز کنید. شروع با نصب یک فلومتر اصلی روی خروجی کمپرسور و سپس گسترش شبکه اندازهگیری به بخشهای مصرفکننده، مسیری مطمئن برای رسیدن به کارخانهای بهینه و سودآور است.

برای مشاوره تخصصی و دریافت اطلاعات بیشتر همین حالا با ما تماس بگیرید!