تقریباً 15٪ از انرژی الکتریکی جذب شده توسط کمپرسورهای هوا، به هوای فشرده تبدیل می شود.

85 درصد دیگر به عنوان گرما از بین می رود.

علیرغم این راندمان کم، هوای فشرده هنوز یک ابزار بسیار محبوب در بسیاری از صنایع است.

کاربران سیستم تولید هوای فشرده برای به دست آوردن بهترین کارایی ممکن و کاهش هزینه های مرتبط (انرژی، نگهداری) تا حد امکان با چالش هایی مواجه هستند.

بنابراین، نظارت بر مجموعه مناسب KPIها ( شاخص های عملکردی سیستم هوای فشرده ) امروزه برای هر مدیر یا مالک کارخانه ای ضروری است.

در این مقاله نحوه نظارت بر KPI های اصلی را روشن می کنیم و نگاهی دقیق تر به چند KPI کلیدی خواهیم داشت: کارایی، کاهش فشار و کاهش نشت.

KPI یا همان شاخص های عملکردی سیستم هوای فشرده چیست؟

شاخص های عملکردی سیستم هوای فشرده (KPI) متغیرها یا معیارهایی هستند که با استفاده از آنها عملکرد سازمانها، ماشینها یا فرآیندها را میتوان به شیوهای هدفمند اندازهگیری و تحلیل کرد.

به عنوان مثال، یک KPI می تواند یک عدد تولید مشخص در هر واحد زمانی باشد؛

همچنین می تواند مقدار سودی باشد که یک شرکت از یک محصول خاص کسب می کند.

داشبورد KPI مانند یک کابین خلبان ساده شده برای خلبان هواپیما است.

اطلاعات درستی را به موقع ارائه می دهد که می توانید هنگام تصمیم گیری به آن تکیه کنید.

به عنوان مثال:

اگر بصورت کلی، بازدهی سیستم صفر است، می توانید نگاهی دقیق تر به تنظیمات کنترل کننده اصلی خود بیندازید.

اگر مصرف به طور قابل توجهی بالاتر از حد معمول است یا شاهد یک رویداد فشار هستید، باید به خطوط تولید خود نگاه کنید یا با اپراتورهای کارخانه صحبت کنید.

اگر نقطه شبنم خاموش است، درایر را تعمیر، سرویس یا بررسی کنید.

برای هر مسئله راه حل های زیادی وجود دارد.

شاخص های عملکردی سیستم هوای فشرده به زودی به شما خواهند گفت که آیا راه حل پیاده سازی شده درست بوده است یا خیر.

حتی بیش از این، از KPIها می توان برای محاسبه بازگشت سرمایه در سرمایه گذاری آتی استفاده کرد.

به این ترتیب این شاخص ها به پیش بینی هزینه های انرژی مربوط به هوای فشرده آینده شما کمک می کنند.

انواع KPI ها برای سیستم تولید هوای فشرده

برخی شاخص های کلیدی سیستم هوای فشرده مهم عبارتند از:

- بهره وری

- نقطه شبنم

- میزان نشتی

- کاهش فشار

- هزینه هر محصول یا قطعه تولید شده

توان ویژه (بازده)، نرخ نشتی و افت فشار نقطه شروع خوبی برای هر سیستم هوای فشرده است.

بنابراین این مقاله بیشتر روی این سه KPI تمرکز می کند:

- چه چیزی بر آنها تأثیر می گذارد؟

- چگونه می توانید آنها را اندازه گیری کنید؟

- و چگونه می توانید آنها را تفسیر کنید؟

1. اولین مورد از شاخص های کلیدی سیستم هوای فشرده: توان یا بازده خاص کمپرسور

توان ویژه یک کمپرسور هوا، نسبت بین خروجی کمپرسور (میزان هوای فشرده تولید شده) و توان مصرفی کمپرسور است.

بنابراین، KPI با توان ورودی تقسیم بر جریان خروجی محاسبه میشود که بر حسب kW/100 cfm یا kW/m3/min بیان میشود.

قدرت خاص شاخص های کلیدی سیستم هوای فشرده در شرایط زیر مهم است:

- مدیریت دارایی: هنگامی که کارایی شروع به انحراف از وضعیت اولیه می کند، این می تواند به عنوان یک علامت هشدار اولیه (به عنوان مثال، نیاز به تعویض فیلتر در ماشین گریز از مرکز یا فریب داخلی مبدل های حرارتی) دیده شود.

- هوا بر فراز حصار: در این قراردادها، کارایی بخش مهمی از معامله است.

کمپرسور باید مقدار X از پیش تعیین شده هوا را برای مقدار Y توان الکتریکی تحویل دهد. - انطباق: نظارت دائمی در سراسر جهان برای دستیابی به اهداف کاهش زیست محیطی و CO2 اهمیت فزاینده ای پیدا می کند.

در این زمینه، دولت ها نیز با قوانینی مانند عنوان 24 در کالیفرنیا و دستورالعمل بهره وری انرژی در اروپا، نقش مهمی ایفا می کنند. - تست پذیری: هنگام آزمایش کمپرسور در آزمایشگاه (ISO1217).

- بهینه سازی سیستم کنترل: راندمان مجموعه معینی از کمپرسورها که توسط یک کنترل کننده اصلی کنترل می شود، باید با میانگین معیار صنعت مطابقت داشته باشد.

2. راندمان کل ایستگاه کمپرسور در مقابل تک تک ماشین ها

هنگامی که بودجه برای ابزارآلات دقیق محدود است، می توانید از یک فلومتر برای نظارت بر تمام کمپرسورها استفاده کنید.

این خود شامل اندازه گیری مصرف برق در هر کمپرسور و اندازه گیری جریان در خط لوله اصلی، یعنی بعد از درایر ها و مخزن بافر است.

مزیت قرار دادن فلومتر روی خط اصلی این است که میزان مصرف واقعی هوای فشرده کارخانه نیز کنترل می شود.

این اطلاعات را می توان برای تعیین نشتی هوای فشرده و ایجاد “اثر انگشت” از تقاضای هوا با استفاده از یک تابع هیستوگرام استفاده کرد.

در این سناریو، محاسبه میانگین مصرف در طول زمان کافی و تقسیم آن بر میانگین مصرف برق بسیار مهم است؛

زیرا بارگیری/تخلیه باعث نوسانات شاخص های عملکردی سیستم هوای فشرده می شود.

پلتفرمهای مدیریت انرژی مدرن میتوانند با تقسیم کردن مصرف برق «بار»، «تخلیه بار» مصرف برق و تقسیم آن بر جریان به روشی مناسب، این مورد را بیشتر اصلاح کنند.

بازدهی را بعنوان تابعی از تقاضای هوا ترسیم کنید تا ببینید سیستم شما به خوبی کار می کند یا خیر.

برای به دست آوردن بینش دانه ای بیشتر مورد نیاز برای بهینه سازی کنترل های کمپرسور، جریان باید در هر کمپرسور اندازه گیری شود.

به انتخاب و نصب فلومتر به دلیل شرایط سخت در لوله تخلیه کمپرسور توجه ویژه ای داشته باشید.

عدم قطعیت اندازه گیری کل یا انتشار خطاها موضوع خسته کننده ای است!

در بررسی شاخص های عملکردی سیستم هوای فشرده ، عدم قطعیت اندازه گیری کل یا انتشار خطاها برای بسیاری از ما موضوعاتی اند که به ریاضیدانان واگذار می کنیم.

با این حال، این داده های اندازه گیری از اهمیت فوق العاده ای برخوردار هستند.

مخصوصاً وقتی صحبت از تصمیمات سرمایه گذاری بزرگ برای کمپرسورهای هوا می شود، این موضوع را نباید دست کم گرفت و هنگام مقایسه اعداد بازدهی باید دقت زیادی کرد.

بنابراین، هنگام نظارت بر کارایی، تعیین سطح دقت قابل قبول مهم است.

سطح دقت مورد نیاز به کاربرد و اندازه نصب بستگی دارد.

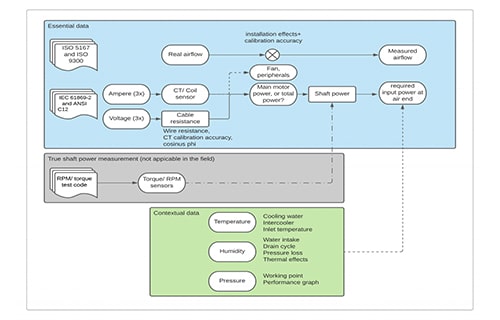

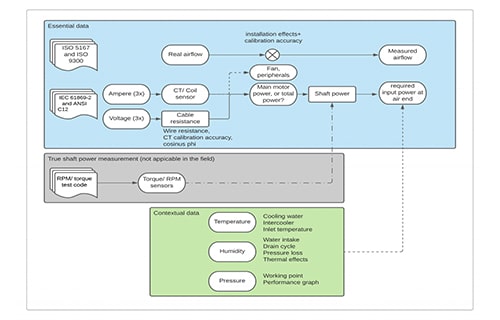

شماتیک زیر یک نقشه رابطه ای (ساده شده) بین تمام پارامترهای درگیر را نشان می دهد.

فقط برای دریافت ایده ای در مورد پیچیدگی اندازه گیری بازده در کمپرسورهای حجمی (یعنی پیستونی، پیچ، اسکرول).

طبق دستورالعمل ISO1217، می توانید در مورد این موضوع بیشتر بخوانید و دستورالعمل های دیگری را بیابید که به شما می گوید چگونه نتایج را تفسیر کنید.

همچنین فواصل اطمینان، نوع جریان سنج را چگونه استفاده کنید و غیره.

مجموع عدم قطعیت هر اندازه گیری به عنوان تغییر آماری یک کمیت اندازه گیری شده تعریف می شود.

خطاهای سیستماتیک در بررسی شاخص های عملکردی سیستم هوای فشرده و نحوه انتشار آنها

هر سیگنال اندازه گیری شده عدم قطعیت خاص خود را دارد. حال یک خطای سیستماتیک چه تاثیری بر بازده اندازه گیری شده دارد؟ اجازه دهید به یک مثال ساده نگاه کنیم.

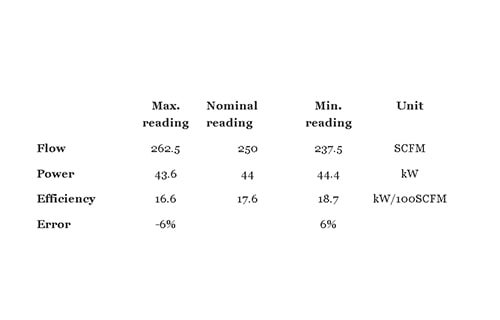

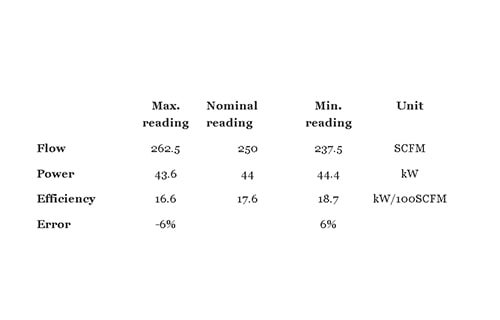

ما می خواهیم کارایی یک ماشین 44 کیلوواتی را با بار کامل بررسی کنیم. ما از یک قدرت سنج (± 1٪ خواندن) و یک فلومتر (± 5٪ خواندن) استفاده کردیم. حداکثر خطای بازده چقدر است؟

در جدول بالا می بینید که با در نظر گرفتن حداکثر خطاهای سیستماتیک، بازدهی مشاهده شده می تواند 16.6، 17.6، یا 18.7 کیلووات / 100 SCFM باشد.

این +/- 6٪ است.

حال فرض کنید سازنده کمپرسور، کمپرسور 250 CFM را آزمایش کرده باشد، انحراف مجاز راندمان نیز 6 درصد است.

در بدترین حالت، میتوانستید کمپرسوری بخرید که دارای انحراف 6-% در جریان خروجی باشد.

هنگام اندازه گیری این مقدار با یک اینسرشن پروب (+/-5%)، باید مراقب باشید که به این نتیجه نرسید که کمپرسور اشتباه بوده یا فلومتر درست است و بالعکس.

اثر یک عدد بازدهی اشتباه بر هزینه های سالانه چیست؟

در این مثال:

با هزینه 0.06 دلار/کیلووات ساعت و 8760 ساعت کار سالانه، «تحمل پول» 1400+ دلار در سال برای این کمپرسور است.

این خود ممکن است بر تصمیم گیری شما تأثیر بگذارد:

هر تصمیم (عمده) بر اساس کمتر از +/- 1400 دلار صرفه جویی در انرژی می تواند بر اساس خطاهای سیستماتیک باشد؛

بنابراین ممکن است یک تصمیم “اشتباه” در بررسی شاخص های عملکردی سیستم هوای فشرده باشد.

اگر این ارتفاع سنج یک هواپیما بود و شما خلبانی بودید که با آن هواپیما پرواز می کردید، وقتی ارتفاع سنج +/- 140 فوت دقیق باشد، چه می کردید؟

احتمالاً می خواهید حداقل در 280 فوت (2 برابر خطا) بمانید.

این در مورد تصمیم گیری برای این کمپرسور نیز صدق می کند.

اگر هزینه های پیش بینی شده به دلیل بهره وری ضعیف از 2800 دلار در سال فراتر رود، زمان انجام کاری فرا رسیده است.

نحوه محاسبه خطاهای اندازه گیری در بررسی شاخص های عملکردی سیستم هوای فشرده

مهمتر از همه این است که صادق و شفاف باشید که همیشه خطاهایی وجود دارد که باید در نظر گرفته شوند.

آیا همیشه باید روی دقیق ترین تجهیزات اندازه گیری سرمایه گذاری کرد؟

خوب بله، اگر باید خروجی را مطابق ISO1217 تأیید کنید.

حتی توصیه می شود در چنین موردی یک متخصص خارجی استخدام کنید؛

زیرا پارامترهای بسیار بیشتری از جریان و توان وجود دارد.

هنگامی که کارایی روند، یک خطای اندازه گیری سیستماتیک قابل قبول است.

شما می توانید تغییر کارایی را در طول زمان مشاهده کنید و نظارت کنید که آیا یک کار خدماتی اثر مورد نظر را داشته است.

در این موارد، اعداد نسبی مقایسه می شوند، نه اعداد مطلق سیستم هوای فشرده.

آنچه همیشه مهم است این است که سنسورها به درستی نگهداری شوند و پایداری طولانی مدت را حفظ کنند.

سنسورها باید برای زمانی که از زمان تجاوز می کنند با ضریب ده (قاعده سرانگشتی) پایدار باشند؛

تا بتوان تفاوت راندمان ناشی از تخریب سیستم را مشاهده کرد.

بنابراین،

زمانی که کاهش 5 درصدی دارایی های شما یک سال طول می کشد، رانش سنسورها باید کمتر از 0.5 درصد در سال باشد.

هنگامی که فلومترها در معرض هوای مرطوب و کثیف قرار می گیرند، باید مراقب باشید که ممکن است سنسور آلوده یا مسدود شود.

این خود می تواند فواصل بازبینی سنسور را کوتاه کند.

در نظر گرفتن اثرات نصب هم مهم است.

برخی از فناوریها، مانند پروبهای درج و گردابسنجها، برای دقیق بودن به لولههای خاصی نیاز دارند.

سایر فناوریها میتوانند مستعد ارتعاش و ضربان در جریان باشند.

مجموع این موارد میتواند تأثیر چشمگیری بر عدم قطعیت اندازهگیری داشته باشد که از دقت اعلامشده 5% فراتر میرود؛

بنابراین، در میدان، اغلب پاسخگویی به الزامات ISO1217 چالش برانگیز است.

ما همچنین مواردی را دیدهایم که دبیسنج اوریفیس به اشتباه برنامهریزی شده بود که منجر به خطای 30 درصدی در عدد بازده شد.

این یک خطای انسانی ساده بود که تأثیر چشمگیری بر رابطه بین سازنده و مشتری نهایی داشت.

مورد مهم از شاخص های عملکردی سیستم هوای فشرده : افت فشار

KPI مهم دیگر کاهش فشار است؛

زیرا فشار کم سیستم تولید هوای فشرده ممکن است باعث توقف ماشینها و قطعاتی شود که از هوای فشرده تغذیه میکنند.

بنابراین برای نظارت بر سطح فشار، اندازه گیری در مکان های مختلف در کارخانه مهم است.

به خصوص زمانی که شبکه لولهکشی توزیع هوای فشرده در طول سالها گسترش یافته است و/یا از لولههای بسیار کوچک استفاده میشود.

بنابراین توصیه می شود که فشارسنج را در ابتدا، وسط و انتهای سیستم لوله کشی هوای فشرده نصب کنید.

زمان توقف تولید همیشه پرهزینه است؛

به همین دلیل است که فشار سیستم اغلب در یک مقدار (بیش از حد) بالا تنظیم می شود.

فقط برای اینکه در سمت امن باشد.

با این حال، در نظر داشته باشید که با کمپرسورهای هوا با جابجایی مثبت، هر بار (14.5 psi) که فشار افزایش یابد، هزینه انرژی 7٪ افزایش می یابد.

امروزه ما هنوز می بینیم که وقتی مشکلات فشار در سطح ماشین رخ می دهد،

اغلب یک کمپرسور هوا برای افزایش ظرفیت و فشار هوای فشرده اضافه می شود که هزینه (انرژی) را بیشتر افزایش می دهد.

با این حال، مشکلات فشار اغلب میتواند در خود شبکه هوای فشرده با بهینهسازی قطر لوله، نصب گیرندهها و محدود کردن جریان به مناطق خاصی که به آن نیاز ندارند، حل شود.

نقاط بدنام، کاهش فشار فیلترها هستند.

عدم تعویض به موقع فیلترها به دلیل مقاومت روزافزون آنها باعث افت فشار فزاینده می شود.

چگونگی تحلیل اندازه گیری های انجام شده

برای اینکه بتوان یک تحلیل قابل اعتماد انجام داد، اندازه گیری جریان در ترکیب با اندازه گیری فشار راه مناسبی است.

این امر تعیین دقیق محل تلفات فشار و میزان زیاد این تلفات در سیستم تولید هوای فشرده را آسان می کند.

تلفات فشار می تواند به عنوان مثال توسط لوله های بسیار کوچک (ایجاد سرعت بالا) یا مصرف بیش از حد جریان ایجاد شود.

فلومترهای “چند متغیری” را در نظر بگیرید؛

زیرا آنها یک سیگنال فشار را بر اساس طراحی ارائه می دهند.

KPI بعدی: نشتی هوای فشرده

نشتی یاب ها ابزار بسیار خوبی برای یافتن نشت های هوای فشرده هستند؛

اما همچنان نیاز به یک نفر برای قدم زدن در اطراف کارخانه دارند.

یکی از سادهترین راهها برای تعیین درصد نشتی، بررسی میزان مصرف هوای فشرده یا نرخ جریان در زمانهایی که کارخانه کار نمیکند و تقسیم آن بر میانگین جریان تولید است.

به عنوان مثال، در زمان استراحت ناهار، بعد از ساعات کاری و در تعطیلات آخر هفته. نرمافزار مدیریت انرژی مدرن دارای الگوریتمهای تشخیص داخلی است که این را بهطور خودکار محاسبه میکند؛

بنابراین میتوانید بدون نیاز به نگاه کردن به سیستم تولید هوای فشرده به استراحت و ناهار خود بپردازید.

نشت = [جریان کل در زمان خرابی] / [جریان کل در طول تولید] *100%

این معادله در بررسی شاخص های عملکردی سیستم هوای فشرده کاملا منطقی است.

برای مثال، مقایسه جریان هوا قبل و بعد از انجام کارهای تعمیر و نگهداری را تصور کنید.

بنابراین می توانید نتیجه مالی یک اقدام تعمیر را فوراً مشاهده کنید.

برای پیشبینی کل هزینههای نشتی به صورت سالانه، نشتی را در کل ساعات کار و هزینهها ضرب کنید.

از آنجایی که درصد نشتی یک عدد نسبی است، دقت مطلق فلومتر اهمیت کمتری دارد.

تا زمانی که یک سنسور پایدار و قابل اعتماد با خروجی سیگنال خطی دارید، همیشه می توانید درصد را محاسبه کنید.

اگر سنسور در سیستم تولید هوای فشرده پایدار باشد قدر مطلق بی ربط است.

کاهش چهار درصد (4%) در جریان در هدر اصلی به معنای کاهش 4 درصدی انرژی است.

در صورتی که کنترل کننده اصلی بتواند کمپرسورها را در همان سطح راندمان کار کند.

همچنین محدوده دینامیکی فلومتر در سیستم تولید هوای فشرده مهم است.

به همین دلیل است که برای این کاربرد نباید از فلومتر های ورتکس و فشار سنج تفاضلی استفاده شود.

جرم حرارتی توانایی برد بالایی دارد که نشت را به درستی تشخیص می دهد.

نتیجه گیری

هنگام نظارت بر شاخص های عملکردی سیستم هوای فشرده ، سنسورهای مورد نیاز و دقت سنسور به کاربرد بستگی دارد.

درک تأثیر دقت سنسور بر KPI محاسبه شده و تفسیر صحیح آنها بسیار مهم است.

هنگام انتخاب سنسورها، باید تاثیر آنها بر کل بودجه خطا را بدانید تا انتخاب درستی داشته باشید.

برای برخی KPIها مانند درصد نشت، دقت مطلق سنسور جریان از اهمیت کمتری برخوردار است.

همچنین فلومتر جرمی حرارتی در مقایسه با فشارسنج تفاضلی یا ورتکس برای پایش نشتی مناسب تر است.

یک سیستم مانیتورینگ پیشرفته می تواند به محاسبات و هشدارهای خودکار در زمانی که KPI ها شروع به انحراف از سطوح هدف می کنند کمک کند.