هنگامی که یک سیستم تولید هوای فشرده به درستی طراحی، نصب، راه اندازی و نگهداری شود، منبع اصلی انرژی صنعتی کارآمدی می شود. این امر دارای مزایای ذاتی بسیاری است. هوای فشرده ایمن، مقرون به صرفه، قابل انطباق بوده و به راحتی قابل انتقال است. همچنین نیروی صرفه جویی در کار را هم فراهم می کند. هوای فشرده اغلب به عنوان چهارمین ابزار مفید در صنعت، پس از آب، برق و گاز طبیعی شناخته می شود. هزینه طراحی سیستم هوای فشرده بصورت کامل و تجهیزات پنوماتیک در مقایسه با نتیجه ای که با استفاده از آنها ارائه می شود، نسبتاً کم است.

هدف جالب طراحی سیستم هوای فشرده کارآمد

هدف اصلی از طراحی سیستم هوای فشرده ارائه یک منبع مطمئن از هوای تمیز،

خشک و فشرده با فشار پایدار به هر کاربر نهایی در سیستم با کمترین هزینه ممکن است.

هنگام طراحی یک سیستم هوای فشرده باید عوامل زیادی را در نظر گرفت. تا از کارایی، قابل اطمینان بودن و ایمنی آن اطمینان حاصل شود.

در این سری مقالات نمایندگی CS-Instruments،

بر نقشهایی که پارامترهای سیستم تولید هوای فشرده در دستیابی به هدف نهایی یک سیستم هوای فشرده خوب ایفا میکنند، تمرکز خواهیم کرد. این پارامتر ها عبارت اند از:

- جریان هوا یا فلو هوای فشرده

- فشار هوا

- کیفیت هوای فشرده

- نوع و تعداد کمپرسورهای هوای فشرده

- توزیع هوا و چیدمان سیستم

- راندمان سیستم

موارد مورد نیاز فلو هوای فشرده کدام اند؟

تعیین ظرفیت مناسب کمپرسور (سمت عرضه) برای نصب به منظور ارضاء مصرف هوای فشرده سیستم (در سمت تقاضا) یک نیاز اساسی و حیاتی است که اغلب درک اشتباهی از آن شکل می گیرد.

درک این نکته بسیار مهم است که فلو مورد نیاز تمام تجهیزات پنوماتیکی،

در حجم های هوای آزاد بیان شده است:

مقدار هوای اتمسفری و هوای فشرده شده تا فشار دلخواه، برای کارکرد مورد انتظار تجهیزات مورد نیاز است.

رتبه ظرفیت کمپرسور هوای فشرده نیز بر حسب حجم هوای آزاد بیان شده است. تعیین تقاضای کل در طراحی سیستم هوای فشرده می تواند یک کار پیچیده و اغلب گیج کننده باشد. به خصوص در سیستم های بزرگ با کاربران نهایی زیاد.

معمولاً دو روش برای تعیین تقاضای کل یک سیستم تولید هوای فشرده وجود دارد. محاسبه یا اندازه گیری هر دو روش در ادامه مورد بحث قرار خواهند گرفت.

محاسبه فلو هوای مورد نیاز با ۲ روش جالب

درک اجزای تشکیل دهنده تقاضا اولین قدم برای اندازه گیری صحیح سیستم شما است. چه در حال افزایش تقاضای تاسیسات فعلی باشید و چه طراحی یک سیستم هوای فشرده جدید را شروع کرده باشید.

محاسبه تقاضای سیستم هوای فشرده به دلیل نوسان تقاضای برنامه های هر مصرف کننده هوا ممکن است دشوار باشد.

با این وجود،

درک میزان تقاضا، با جمع کردن میانگین مصرف هوای هر کاربر آغاز می شود.

مطالعه ابزارها و دستگاه های پنوماتیک در یک کارخانه معمولی تولید هوای فشرده نشان می دهد که برخی از این تجهیزات و دستگاه ها تقریباً به طور مداوم و برخی دیگر به ندرت کار می کنند. اما ممکن است در حین استفاده به حجم نسبتاً زیادی هوا نیاز داشته باشند. همچنین مشخص خواهد شد که میزان هوای مورد استفاده هر یک از تجهیزات و دستگاه ها در کاربردهای مختلف به طور قابل توجهی متفاوت است.

بر این اساس، نیاز به تقاضای یک سیستم هوای فشرده نباید به عنوان مجموع حداکثر مصرفهای فردی همه دستگاههای پنوماتیکی محاسبه شود. این امر تقاضای سیستم را تا حد زیادی افزایش میدهد و منجر به بزرگتر شدن حجم کمپرسور هوای فشرده میشود. نیاز تقاضای یک سیستم هوای فشرده باید به عنوان مجموع میانگین هوای مصرفی هر دستگاه محاسبه شود.

تعیین میانگین مصرف هوای فشرده توسط کاربران با روشی ساده

تعیین میانگین مصرف هوای هریک از تجهیزات یا وسایل پنوماتیکی مستلزم استفاده از مفهوم خاصی است. این مفهوم در صنعت به عنوان ضریب بار شناخته می شود. مصرف cfm برای اکثر تجهیزات و دستگاه های پنوماتیک بر اساس فشار هوا بر روی ۹۰ psig تنظیم شده است.

این مقدار در حالتی بدست می آید که تجهیزات در حال کار باشند. همچنین با ۱۰۰٪ سرعت نامی خود فعالیت کنند. برای ابزارهای ضربی،

دور در دقیقه (rpm) یا ضربان در دقیقه (bpm) محاسبه می شود.

ابزارهای برقی پنوماتیکی معمولاً فقط به صورت متناوب کار می کنند.

همچنین اغلب با توان کمتر از حد مجاز و کامل خود کار می کنند.

نسبت هوای مصرفی واقعی در یک بازه زمانی معین به حداکثر و پیوسته توان مصرف هوا،

که هر یک بر حسب فوت مکعب در دقیقه هوای آزاد اندازه گیری می شود،

به عنوان ضریب بار دستگاه شناخته می شود.

ضریب بار x توان کامل برحسب CFM = CFM متوسط برای دستگاه

در طراحی سیستم هوای فشرده دو پارامتر بر ضریب بار تاثیر می گذارند. اولین عامل زمان است که درصد زمانی است که دستگاه واقعاً در طول یک شیفت کاری کار می کند.

دومین عامل، کار یا فعالیت دستگاه است. حداکثرِ کار زمانی انجام می شود که تجهیزات تحت بار با حداکثر سرعت نامی خود کار کنند.

عوامل موثر بر میزان بار هوای فشرده

وضعیت بار (لود) کامل با توجه به میزان کاری که دستگاه انجام می دهد، می تواند دو حالت داشته باشد.

یا ۱۰۰% در بار کامل یا ۰% در بار متوقف شده است.

ضریب کار درصد واقعی مصرف بار کامل است که برای انجام کار مورد نیاز واقعی لازم است.

به عنوان مثال، مصرف هوای یک آسیاب با دریچه گاز کاملاً باز، بسته به اینکه اپراتور چقدر فشار از سوی چرخ سنگی روی قطعه کار اعمال می کند، متغیر است.

هر چه نیروی بیشتری به قطعه کار وارد شود،

کار بیشتر شده، سرعت ابزار کمتر می شود و مصرف cfm کمتر می شود.

بنابراین، ضریب کار و مصرف هوا در شرایط واقعی کارکرد (بیان شده به صورت درصد)، به مصرف هوا در زمانی که ابزار کاملاً بارگذاری شده است و با قدرت کامل کار میکند، بستگی دارد.

پس ضریب بار حاصلضرب فاکتور زمان و فاکتور کار است. ضرب رتبه cfm تجهیزات یا دستگاه در ضریب بار آن منجر به ارائه میانگین تقاضای cfm تجهیزات یا دستگاه می شود. برای درک بهتر این فرمول ها، بیایید یک مثال را بررسی کنیم.

در یک کارخانه تولید هوای فشرده، هوای مصرف شده توسط ۴۳۴ ابزار پنوماتیک قابل حمل در کار تولید،

تنها ۱۵ درصد از مجموع حداکثر ظرفیت نامی همه تجهیزات بود.

برای اطمینان از حداکثر دقت هنگام محاسبه تقاضای سیستم،

ضروری است که دقیق ترین تعیین یا تخمین ضریب بار در محاسبه میانگین مصرف هر دستگاه مصرف کننده هوا در تاسیسات استفاده شود.

محاسبات میانگین مصرف هوا باید بر اساس حداکثر مصرف مداوم هوا با توان کامل که توسط سازنده بیان شده است، باشد. این محاسبات نباید بر اساس حداکثر مصرف سرعت آزاد دستگاه باشد.

زیرا این شرایط مصرف cfm دستگاه را تا حد زیادی افزایش می دهد.

در طراحی سیستم هوای فشرده به چه نکات مهمی توجه کنیم؟

هنگام طراحی سیستم هوای فشرده کاملا جدید برای خود،

استفاده از تجربیات یک کارخانه مشابه بسیار مطلوب است.

ضریب بار تعیین شده می تواند به عنوان مبنای یک تخمین خوب برای سیستم جدید استفاده شود.

هنگام محاسبه ضریب بار باید دقت شود تا از اندازه گیری ها دقیق باشند. در این راستا، از حدس زدن و قوانین سرانگشتی باید اجتناب شود.

این روشهای سرانگشتی و حدودی،

میتوانند باعث خطای فاحش در تعیین میزان عرضه مناسب برای نصب تجهیزات شوند. به عنوان مثال،

یک قانون سرانگشتی بیان می کند که ظرفیت کمپرسور باید حدود یک سوم ضریب بار ۱۰۰٪ مورد نیاز تمام ابزارهای پنوماتیکی باشد.

این قانون سرانگشتی، موارد زیادی را به بخت و اقبال واگذار می کند!

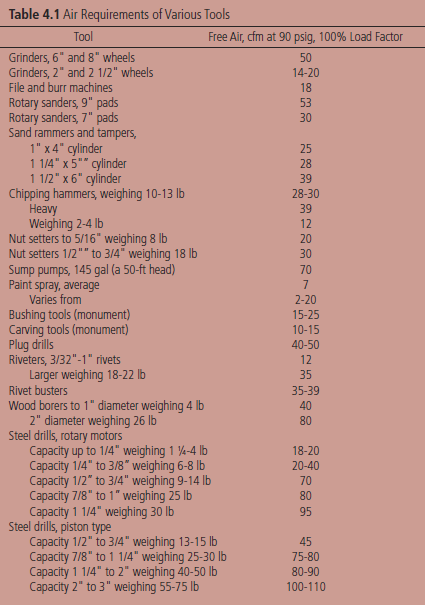

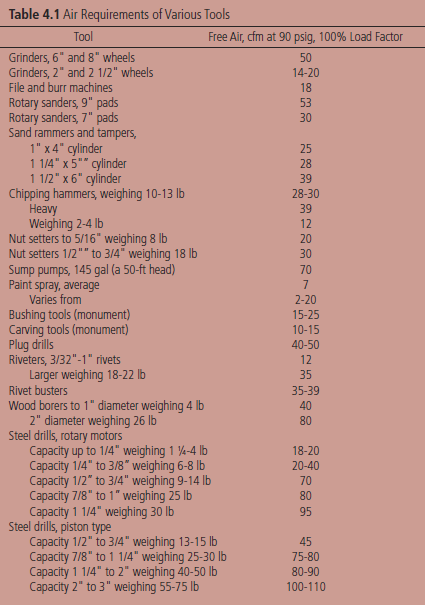

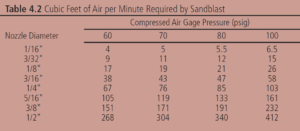

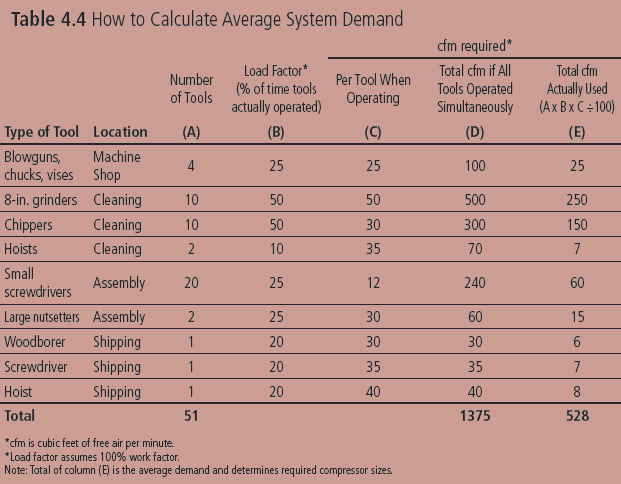

جدول بالا نیاز به هوا را در ضریب بار ۱۰۰% تجهیزات مختلف نشان می دهد.

این اطلاعات می توانند برای برآورد اولیه میزان تقاضای سیستم تولید هوای فشرده مورد استفاده قرار گیرد.

در طراحی سیستم هوای فشرده،

این ارقام تقریبی هستند.

همچنین تجهیزات هریک از تولیدکنندگان مختلف ممکن است بیش از ۱۰ درصد از ارقام داده شده متفاوت باشد.

برای دریافت دقیق ترین اطلاعات مصرف،

با سازنده دستگاه هوا تماس بگیرید.

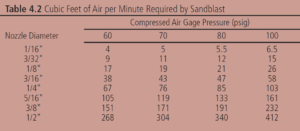

جدول زیر هم فوت مکعب در دقیقه هوای مورد نیاز برای اندازه های مختلف نازل های سندبلاست را نشان می دهد.

میزان هوای آزاد و بار مورد نیاز در تجهیزات خاص!

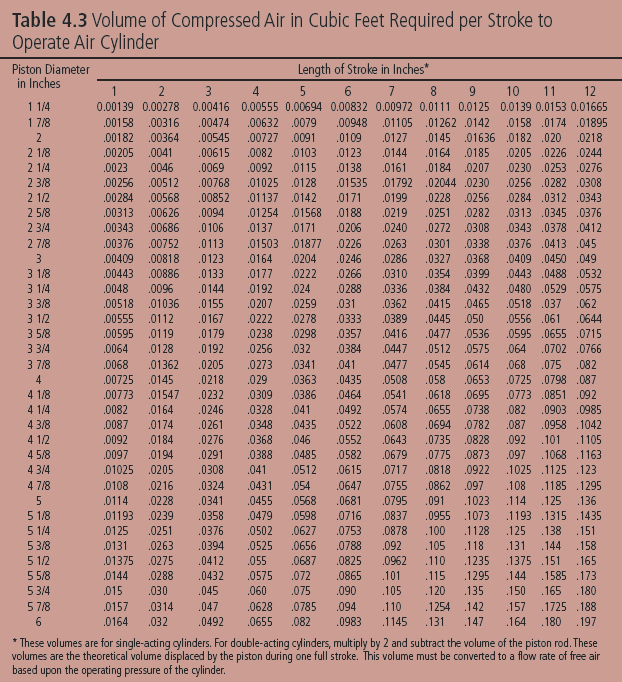

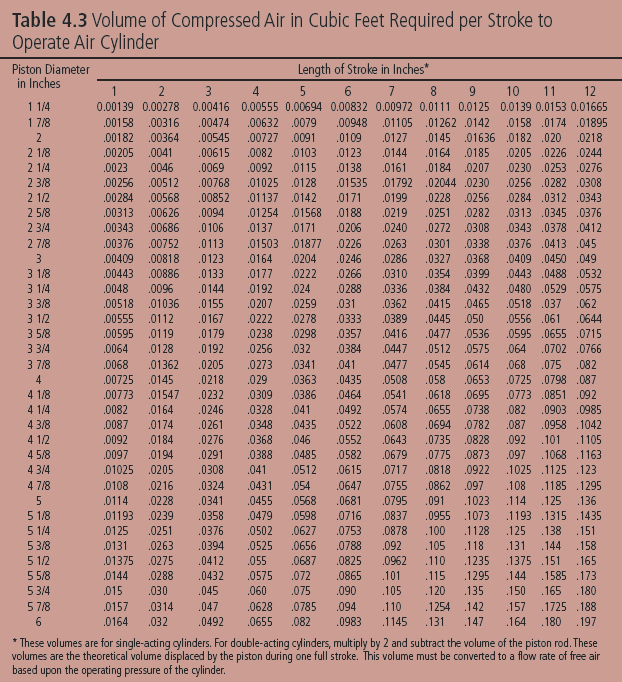

بسیاری از تجهیزات تولیدی توسط سیلندرهای پنوماتیکی فعال می شوند.

این تجهیزات شامل دستگاه های تغذیه خودکار، چاک ها، گیره ها، کلمپ ها، پرس ها، دستگاه های رفت و برگشتی متناوب و چرخشی، درب بازکن ها و بسیاری از دستگاه های دیگر است.

چنین دستگاه هایی معمولاً مصرف هوای کمی دارند و خود ارزان هستند.

بر این اساس، استفاده از آنها در فرآیندهای تولید خودکار قابل توجه و بسیار جذاب است.

مصرف هوا برای چنین سیلندرهایی در جدول بالا نشان داده شده است.

این جدول حجم تئوری جمع آوری شده توسط پیستون را در طول یک ضربه کامل نشان می دهد.

برای رسیدن به اهداف محاسبه تقاضا،

این حجم در فشار باید به نرخ جریان هوای آزاد تبدیل شود.

بسیاری از سیلندرها حاوی محفظه های بالشتک هوا هستند.

این ها حجم را تا حدی در شکل های جدولی افزایش می دهد.

در استفاده واقعی،

فشار هوا به سیلندر ممکن است به میزان قابل توجهی کمتر از فشار خطوط سیستم تولید هوای فشرده تنظیم شود.

در چنین حالتی، در تبدیل ارقام جدول به شرایط هوای آزاد، به جای فشار خط کامل، باید از فشار ماده تنظیم شده استفاده شود.

به طور مشابه، اگر یک سوئیچ محدود، فلو هوا را در هنگام اعمال نیروی خاصی توسط سیلندر قطع کند،

فشار مربوطه باید محاسبه شود. سپس به جای فشار خط کامل در تبدیل شکلهای جدول به شرایط هوای آزاد استفاده شود.

در بسیاری از کاربردها،

نیازی به کورس کامل پیستون وجود ندارد.

در واقع، کاهش طول استروک ممکن است یک مزیت در کاهش زمان عملیاتی باشد. مصرف هوا برای چنین مواردی فقط با استفاده از ضربه واقعی محاسبه می شود.

محاسبه متوسط تقاضای هوای فشرده در یک مثال

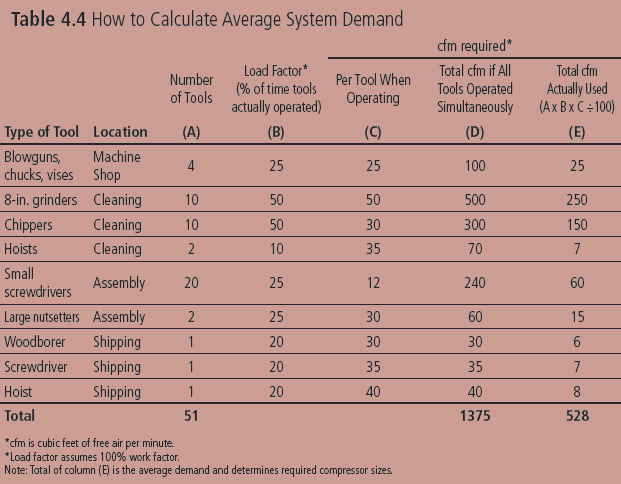

جدول بالا نحوه محاسبه متوسط تقاضای یک سیستم هوای فشرده را با اعمال فاکتورهای بار مناسب برای دستگاه های مختلف مصرف کننده هوا در یک تاسیسات صنعتی نشان می دهد. ابتدا میانگین تقاضای سیستم را با محاسبه و جمع کردن میانگین تقاضای همه برنامههای مصرف کننده هوا تعیین کنید. سپس یک خط پایه از میانگین تقاضا دارید که میتوانید با آن کار کنید.

در حالی که معمولاً استفاده از میانگین مصرف دقیق سیستم محاسبه شده برای تعیین مقدار مورد نیاز کمپرسورهای نصب شده بی خطر است،

اما آنجایی که بسیاری از برنامه ها ماهیت متناوب دارند،

این امکان برای همه کاربران وجود دارد که همزمان مصرف کنند.

این امر باعث می شود تا تقاضای لحظه ای به طور قابل توجهی بیشتر از میانگین مصرف شود.

این حداکثر تقاضا را می توان با اسب بخار کمپرسور هوای فشرده یا به طور موثرتر با مقدار مناسب ذخیره سازی در سیستم برطرف کرد.

هرچه کل فضای ذخیره سازی سیستم بیشتر باشد،

می توانید تجهیزات مورد نیاز به میانگین تقاضای محاسبه شده را دقیق تر اندازه گیری کنید.

اندازه گیری ها برای تعیین نیازهای فلو در طراحی سیستم هوای فشرده

روش دیگر برای تعیین تقاضای سیستم در طراحی سیستم هوای فشرده،

انجام ارزیابی سمت عرضه سیستم موجود است.

با ثبت توان کمپرسور هوای فشرده (آمپر یا کیلووات) و فشار تخلیه یا با استفاده از یک دستگاه دبی سنج کالیبره شده،

یک بازرس آموزش دیده می تواند به طور دقیق تقاضای واقعی سیستم موجود را در طول یک هفته کارکرد تعیین کند.

این داده ها میانگین تقاضا،

حداکثر و حداقل آن و همچنین فشارهای متوسط، حداقل و حداکثر را نشان می دهد.

سپس این اطلاعات پایه برای سیستم فعلی ایجاد می شوند.

سپس می توان اسب بخار اضافی از عرضه مورد نیاز را که برای برآوردن بار تقاضای اضافه شده در فرآیند توسعه یا افزودن تجهیزات جدید مورد نیاز است، تعیین کرد. نیاز هوای اضافی را می توان با استفاده از روش ضریب بار محاسبه کرد.

یا با مشورت با سازنده تجهیزات جدید هم می توان محاسبه کرد.

در مورد تعیین تقاضای راه اندازی تسهیلات جدید،

انجام ارزیابی سیستم تولید هوای فشرده بر روی یک عملیات مشابه با تجهیزات و برنامه های مشابه برای تعیین تقاضای مورد انتظار تسهیلات جدید، عملی عاقلانه است.

به عنوان مثال،

یک نانوایی بزرگ در حال ساخت نانوایی جدید در کارولینای شمالی بود.

قرار بود این نانوایی،

کپی یک نانوایی موجود در تگزاس باشد.

با انجام ارزیابی سیستم در نانوایی در حال فعالیت در تگزاس،

شرکت از مشخصات دقیق تقاضای مورد نیاز در نانوایی جدید مطلع شد.

این امر فرآیند انتخاب تجهیزات هوای فشرده را بسیار ساده کرد.

همچنین به نانوایی اجازه داد تا یک سیستم هوای فشرده کارآمد و قابل اعتماد نصب کند.

بررسی دیگر عوامل موثر بر فلو مثل درایر و یا نشتی ها

اندازهگیری تقاضای سیستم،

با حذف مولفه قضاوتی که هنگام تخمین ضریب کار برای هر کاربرد پنوماتیکی وجود دارد، دقت را افزایش میدهد.

اندازهگیری دارای مزیت مازادی است که شامل حال همه منابع تقاضای هم مناسب و هم نامناسب میشود.

به عنوان مثال، نشتی در تقاضای اندازهگیری شده گنجانده شده است. اما هنگام استفاده از روش محاسبه برای تعیین میانگین تقاضای سیستم،

یک جزء نشتی باید به عنوان یک جزء تقاضای جداگانه اضافه شود. در طراحی سیستم هوای فشرده سالم،

سیستم نباید بیش از ۵ تا ۱۰ درصد هوای خود را نشت کند.

جالب است که دیدن نشتی بیش از ۳۰ درصد در سیستم های هوا هم غیر معمول نیست! یکی دیگر از اجزای تقاضای قابل توجهی که باید هنگام محاسبه میانگین تقاضای سیستم در نظر گرفته شود، هوای هدر رفته از درایر های احیا شوند است.

درایر های هوای فشرده احیا شونده جذبی به هوای پاکسازی نیاز دارند. ممکن است تا ۱۵ درصد ظرفیت نامی درایر باشد. این مقدار باید به برآورد محاسبه شده هوای مورد نیاز در نقاط استفاده اضافه شود. هنگامی که از روش حسابرسی-ارزیابی برای تعیین تقاضای سیستم استفاده می شود،

تقاضای پرج به طور خودکار در تقاضای کل گنجانده می شود.

تغییرپذیری و تنوع الزامات فلو هوای فشرده

در طراحی سیستم هوای فشرده، درک دینامیک یا مشخصات تقاضا در انتخاب کمپرسور مناسب برای کار بسیار مهم است. مشخصات تقاضا بیانگر نیازهای فلو یک کارخانه در یک دوره زمانی معین است. برای مثال،

کمپرسور هوای فشرده ممکن است در شیفت اول با ظرفیت ۹۰ درصد، در شیفت دوم با ظرفیت ۵۰ درصد و در شیفت سوم با ظرفیت ۲۰ درصد کار کند.

این نشان دهنده میانگین تقاضای ۵۳ درصد از ظرفیت نامی کمپرسور است. برای برآورده کردن این تقاضا، گفته می شود که کمپرسور هوای فشرده دارای ضریب بار ۵۳٪ است. این نسبت،

متوسط عرضه کمپرسور هوای فشرده، در یک دوره زمانی معین، تا حداکثر ظرفیت نامی کمپرسور است.

فلو متوسط مورد نیاز برای استفاده نهایی ممکن است به طور چشمگیری متفاوت از حداکثر و حداقل فلو تجربه شده در عملیات واقعی باشد. ممکن است مواقعی وجود داشته باشد که چندین رویداد تقاضا به طور همزمان رخ دهد. این خود منجر به تقاضای بسیار بالاتر از میانگین شود. این امکان هم وجود دارد که در زمان استراحت یا ناهار هیچ تقاضایی وجود نداشته باشد.

اهمیت شناخت نقاط مصرف هوای فشرده

شناسایی موارد مصرف هوای فشرده که با توجه به scfm و psig نسبتاً ثابت و سازگار هستند، مهم است. در این راستا، شناسایی کاربردهایی که متناوب هستند، مهمتر است. زیرا این استفاده ها پویایی سیستم را تعیین می کنند. متوسط فلو مورد نیاز در طول یک ساعت می تواند به طور قابل ملاحظه ای کمتر از جریان اوج در چند ثانیه یا چند دقیقه باشد.

ذخیره سازی کافی هوای فشرده برای برآورده ساختن نیازهای کوتاه مدت با حجم بالا بدون نیاز به تکیه بر اسب بخار کمپرسور هوای فشرده ضروری است. ذخیره سازی ثانویه را می توان نزدیک به نقاط مصرف متناوب بالا قرار داد. این خود رویداد اوج تقاضا را بدون تجاوز از میانگین فلو در لوله های توزیع اصلی برآورده کند. بدون این ذخیرهسازی اختصاصی،

لولهها و ولوهای توزیع باید بزرگتر باشند تا بدون افت فشار بیش از حد، نیاز فلو اوج را برآورده کنند.

گیرنده های هوا در نقاط مصرف،

انرژی ذخیره شده را برای کاربران متناوب فراهم می کنند. این خود تاثیر بر فشار سیستم را به حداقل می رساند.

در طراحی سیستم هوای فشرده با انتخاب نوع مناسب کمپرسور هوای فشرده و استفاده از مخازن هوا در مکانهای استراتژیک،

سیستم باید بتواند نیازهای مختلف را به طور کارآمد و قابل اطمینان برطرف کند.

یک نوع کمپرسور هوای فشرده ممکن است نیاز کارخانهای را که ۱۰۰ درصد از حداکثر حجم هوا استفاده میکند،

به بهترین نحو برآورده کند.

اما نوع دیگری از کمپرسور تقاضای دینامیکی را که در طول روز بهطور قابلتوجهی در نوسان است، برآورده کند.

جمع بندی

هدف از طراحی سیستم هوای فشرده کارآمد این است که عرضه با تقاضا مطابقت داشته باشد و در عین حال فشار سیستم ثابت باقی بماند. دو عامل برای دستیابی به این هدف حیاتی هستند. ذخیره سازی هوای کل سیستم و کنترل ظرفیت کمپرسور. ذخیره سازی اثر فشاری را که نوسانات تقاضای ناگهانی ایجاد می کند، کاهش می دهد. روش کنترل ظرفیت کمپرسور تعیین می کند که کمپرسور هوای فشرده چقدر سریع و کارآمد به تغییرات جریان دینامیکی در تقاضای هوای فشرده پاسخ می دهد.

روش کنترل ظرفیت انتخاب شده برای کمپرسور به کل حجم ذخیره سازی سیستم (لوله کشی و مخازن)،

محدوده دینامیکی فلو تجربه شده و متوسط نرخ فلو در طول یک دوره ۲۴ ساعته بستگی دارد.

هر سیستم تولید هوای فشرده منحصر به فرد است. پس هیچ روش کنترل ظرفیتی برای همه سیستم های هوای فشرده را نمی توان بهترین بشمار آورد.

یک سیستم تولید هوای فشرده با تقاضای ثابت و ذخیره سازی قابل توجه،

به روش کنترل ظرفیت متفاوتی نسبت به سیستمی با تقاضای بسیار متغیر و حداقل ذخیره سازی نیاز دارد.

هنگام طراحی سیستم هوای فشرده جدید، محاسبه دقیق الزامات فلو و دینامیک بسیار مهم است. این اطلاعات توانایی تعیین مقدار مناسب ذخیره سازی برای به حداکثر رساندن راندمان کمپرسور هوای فشرده را فراهم می کنند. این کار هم با توجه به روش کنترل ظرفیت کمپرسور انجام می شود.