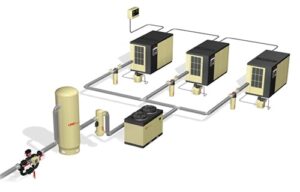

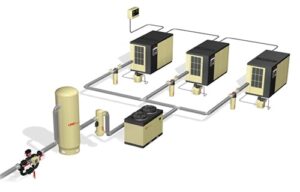

طراحی صحیح و چیدمان سیستم هوای فشرده برای توزیع مناسب هوا و جلوگیری از اتلاف انرژی و اطمینان از استفاده صحیح از تمام ابزار آلات پنوماتیک ضروری است. در طراحی سیستم هوای فشرده لوله کشی و اجزای لوله کشی مورد استفاده برای اتصال لوله ها به یک سیستم توزیع هوای بسته، منبع اصلی افت فشار قابل کنترل هستند. اندازهگیری مناسب لوله برای فلو مورد انتظار برای حفظ افت فشار به حداقل میزان ممکن، بسیار مهم است. محل قرارگیری کمپرسور هوای فشرده و همچنین انتخاب نوع شبکه توزیع، اعم از حلقه ای یا تنه (Trunk) و شاخه ای، عوامل مهمی هستند که کارایی نهایی سیستم تولید هوای فشرده را تعیین می کنند.

لوله کشی یا Piping و نقش آن در چیدمان سیستم هوای فشرده

مواد لولهکشی مختلفی برای انواع سیستم تولید هوای فشرده وجود دارند که هر کدام ویژگیهای خاص خود را در رابطه با اصطکاک داخلی، ایمنی، مقاومت در برابر خوردگی، سهولت نصب و هزینه دارند. برخی از مواد رایج عبارتند از آلومینیوم، مس، فولاد (مشکی و گالوانیزه)، فولاد ضد زنگ و شلنگ لاستیکی.

در طراحی چیدمان سیستم هوای فشرده، درجه بندی فشار تمام لوله ها باید حداکثر فشاری را که ممکن است سیستم در زیر آن قرار گیرد، برآورده کند یا حتی بیشتر از آن باشد. درجه بندی فشار باید حداکثر دمایی که لوله در معرض آن قرار می گیرد را هم در نظر بگیرد. قبل از تصمیم گیری در مورد نوع لوله کشی مورد استفاده باید از کدهای فدرال، ایالتی و محلی استفاده شود.

اغلب از موارد موجود در ANSI B31.1 استفاده می شود. کاربردهای ویژه، مانند سیستمهای هوای فشرده برای تأسیسات مراقبتهای بهداشتی، توسط مشخصات و مقررات خاص و مورد قبول صنعت مانند استاندارد انجمن ملی حفاظت از حریق NFPA 99 تعیین میشوند.

لازم به ذکر است که ناهمواری ها و وجود سوراخ های داخلی، عاملی در میزان افت فشار خواهد بود. این ناهمواری ها می توانند به صورتی باشند که هم زبری در زمان جدید ایجاد شده باشد و هم بعد از سالها استفاده از سیستم تولید هوای فشرده.

قطر لوله در سیستم هوای فشرده

هرچه سطح قطر داخلی لوله صاف تر باشد، اصطکاک کمتری بین هوای فشرده و دیواره لوله وجود خواهد داشت. هر چه اصطکاک کمتر باشد، هنگام عبور هوا از لوله، افت فشار کمتر می شود. فرآیند اکستروژن، یک دیوار داخلی بسیار صاف و کم اصطکاک در لوله های مختلف مثل لوله های آلومینیومی و مسی ایجاد می کند.

هر دو ماده در برابر خوردگی مقاوم هستند، بنابراین همین میزان اصطکاک پایین خود را در طول عمر مفید خود حفظ می کنند. لوله های فولادی و ضد زنگ بدون درز و جوش داده شده هر دو با استفاده از فرآیند کشش (drawing) تولید می شوند که سطح داخلی نسبتاً صافی را فراهم می کند.

در حالی که فولاد ضد زنگ در برابر خوردگی مقاومت می کند و سوراخ داخلی صاف خود را در طول عمر خود حفظ می کند، لوله فولادی در حضور رطوبت و میعانات زنگ می زند. این زنگ زدگی باعث افزایش ضریب اصطکاک سطح لوله و افزایش افت فشار با افزایش سن لوله می شود.به همین دلیل، لوله فولادی اغلب گالوانیزه می شود تا حساسیت به زنگ زدگی و خوردگی را کاهش دهد.

شیلنگ لاستیکی، بالاترین ضریب اصطکاک را در بین تمام مواد فوق دارد و استفاده از آن به عنوان لوله کشی هوای فشرده باید تا حد امکان محدود شود تا افت فشار از طریق شیلنگ کاهش یابد.

بررسی پدیده های مهم در چیدمان سیستم هوای فشرده

در سیستمهای لولهکشی هوای فشرده که از کمپرسورهای اویل فری استفاده میکنند،

باید از لولههای مقاوم در برابر خوردگی استفاده شود؛

زیرا هیچ لوبریکنتی برای پوشش و محافظت از سطح داخلی لوله وجود ندارد.

با نزدیک شدن رطوبت نسبی هوا به ۶۰ درصد،

یک سیستم تولید هوای فشرده اویل فری ممکن است دچار خوردگی لوله داخلی در اثر رطوبت هوای گرم شود.

همچنین، در طراحی چیدمان سیستم هوای فشرده،

هنگامی که سیستمها روی هوای بسیار کم نقطه شبنم مانند -۱۰۰ درجه فارنهایت کار میکنند،

تمایل هوای خشک به جذب رطوبت از محیط وجود دارد.

این پدیده تابعی از قانون انتشار فیک (Fick) است که می گوید:

“سرعت انتشار در یک جهت معین با منفی گرادیان غلظت متناسب است.”

به عبارت دیگر، هوای محیط دارای غلظت بسیار بالاتری از بخار آب نسبت به هوای سیستم نقطه شبنم -۱۰۰ درجه فارنهایت است.

بخار آب محیط تمایل دارد با هوای بسیار خشک درون سیستم یکسان شود.

در طراحی چیدمان سیستم هوای فشرده،

پدیده دیگری که می تواند رطوبت ناخواسته را از طریق نشتی وارد سیستم هوای بسیار کم نقطه شبنم کند،

اثر ژول-تامسون (Joule-Thomson) است.

بر این اساس، با خروج هوای فشرده از هر نشتی،

انبساط سریعی رخ می دهد که گرما را از محیط اطراف جذب می کند.

این فرآیند گرماگیر سطح لوله را در نزدیکی نشتی سرد می کند.

اگر میعانات آب روی سطح لوله سرد متراکم شود،

این آب می تواند به داخل دهانه وارد شود. سپس در امتداد سطح فلزی پخش شود و به داخل هوای خشک کشیده شود (جایی که این آب تبخیر می شود). بخار آب از طریق هر نقطه ورودی موجود،

مانند نشتی یا لولههای متخلخل، به سیستم تولید هوای فشرده پخش میشود.

بررسی دقیق تر این نشتی و اثر آن بر سیستم تولید هوای فشرده

چنین نشتی، حفظ نقطه شبنم پایین مورد نیاز را غیرممکن می کند. برای جلوگیری از این انتشار، لولهکشی سیستم در چنین سیستمهایی با نقطه شبنم کم باید از فولاد ضد زنگ یا مس عرقدار (Sweated Copper) جوش داده شود تا تمام نقاط انتشار احتمالی از بین برود.

در طراحی چیدمان سیستم هوای فشرده، لوله های PVC و ترموپلاستیک برای سیستم تولید هوای فشرده توصیه نمی شود. طبق OSHA، تنها یک نوع لوله پلاستیکی برای استفاده با هوای فشرده تایید شده است. آن لوله هم، آکریلونیتریل-بوتادین-استایرن (ABS) است که روی آن نوشته شده است که برای تامین هوای فشرده قابل استفاده است.

طبق قانون، کارفرمایان باید با اجتناب از استفاده از لوله پی وی سی تایید نشده در چنین سیستم هایی، از کارگران خود محافظت کنند. درجه فشار لوله های PVC معمولاً در ۸۰ درجه فارنهایت بیان می شود و دمای تخلیه هوای فشرده اغلب به ۱۲۰ درجه فارنهایت نزدیک می شود که می تواند به طور قابل توجهی درجه فشار لوله PVC را کاهش دهد.

برخی از لوبریکنت های مصنوعی کمپرسور هوا می توانند هم مواد PVC و هم چسب های مورد استفاده در مونتاژ لوله را تخریب کنند. لولههای پلاستیکی در سطح کف نیز نسبت به لولههای فلزی بادوامتر در برابر آسیبهای تصادفی آسیبپذیرتر هستند.

OSHA یک بولتن اطلاعاتی درباره خطرات مهم در مورد استفاده از لوله های پلاستیکی PVC برای انتقال گازهای فشرده از جمله هوا در کاربردهای مختلف منتشر کرده است. اگر از لوله های پلاستیکی در سیستم تولید هوای فشرده استفاده می شود، باید مشخصات و محدودیت های سازنده رعایت شود و طراحی و چیدمان سیستم هوای فشرده باید بر اساس ارزیابی کامل سیستم باشد.

اندازه لوله، اصلا در افت فشار بی تاثیر نیست!

هنگامی که نوع مواد لولهکشی انتخاب شد، متغیر بعدی که بر افت فشار تجربه شده در لوله تأثیر میگذارد، اندازه آن، بهویژه قطر داخلی آن است. با افزایش سرعت هوا، جریان آن متلاطم می شود و این تلاطم، مقاومتی در برابر فلو ایجاد می کند. یعنی در بررسی افت فشار برای یک فلو ریت cfm معین، هرچه قطر لوله کوچکتر باشد، سرعت هوا بیشتر شده و افت فشار هم بیشتر می شود.

همانطور که قبلاً بحث شد، یک روش طراحی فوق العاده که برای به حداقل رساندن افت فشار دنبال می شود، انتخاب اندازه لوله و فشار سیستم تولید هوای فشرده است. به طوری که:

- سرعت هوا در لوله های توزیع نباید از ۳۰ فوت در ثانیه تجاوز کند.

- برای جلوگیری از حباب شدن میعانات آب در جریان هوا و انتقال آن به خارج از پایه های زهکشی در خطوط توزیع اصلی، سرعت نباید از ۲۰ فوت در ثانیه تجاوز کند.

- خطوط شاخه ای که دارای سرعت هوای بیش از ۳۳ فوت در ثانیه هستند، نباید از ۵۰ فوت تجاوز کنند.

- سیستم تولید هوای فشرده باید به گونه ای طراحی شود که افت فشار کاری بین کمپرسور هوا و نقطه(های) مصرف از ۱۰% فشار تخلیه کمپرسور تجاوز نکند.

هدر اصلی و لولههای توزیع باید به گونهای اندازهگیری شوند،

که گسترشهای پیشبینیشده آینده و الزامات فلو را در نظر بگیرند.

اگر اندازه لوله اولیه فقط برای نیازهای فلو فعلی باشد،

هر گونه افزایش عرضه در پاسخ به نیازهای اضافی تقاضا می تواند منجر به افزایش قابل توجه افت فشار در کل سیستم شود.

تاثیر افزایش یا کاهش اندازه لوله در طراحی سیستم هوای فشرده

بزرگ کردن لوله به یک اندازه بزرگتر از آنچه برای رسیدن به فلو موجود لازم است،

نیاز به توسعه سیستم تولید هوای فشرده را در آینده فراهم می کند.

ارتقاء سیستم، به میزان قابل توجهی به هزینه های مواد و نصب اضافه نمی کند.

یک قانون کلی در طراحی سیستم هوای فشرده این است که با دو برابر کردن قطر داخلی یک لوله،

سطح مقطع آن چهار برابر افزایش مییابد.

همچنین سرعت فلو cfm معین به یک چهارم کاهش یافته و افت فشار به میزان قابلتوجهی کاهش مییابد.

در طول فعالیت سیستم هوای فشرده،

به احتمال زیاد ارتقاء سیستم توزیع، هزینه خود را به صورت صرفه جویی در انرژی با کاهش افت فشار انگلی جبران خواهد کرد.

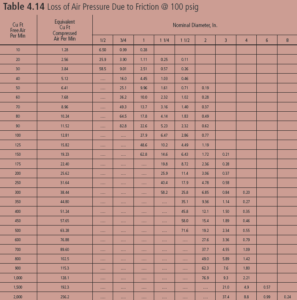

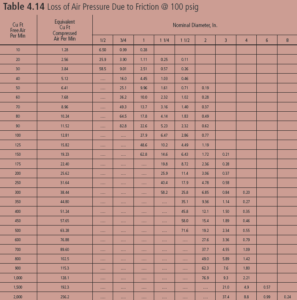

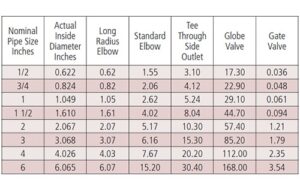

جدول بالا افت فشار مورد انتظار هوا در چیدمان سیستم هوای فشرده را نشان می دهد که از لوله فولادی تمیز و صاف با اندازه های قطری مختلف عبور می کند.

این جدول افت فشار در محاسبه کل افت فشار مورد انتظار در یک سیستم هوای فشرده تحت شرایط مختلف فشار و اندازه لوله مفید است.

این جدول افت فشار را در ۱۰۰۰ فوت لوله با فشار اولیه ۱۰۰ psig نشان می دهد.

مثلا اگر یک کمپرسور روتاری ۱۰۰ اسب بخاری،

ظرفیت کامل خود یعنی ۵۰۰ cfm در ۱۰۰ psigرا در یک لوله فولادی به طول ۱۰۰۰ فوت با قطر ۲ اینچ تخلیه کند،

افت فشار در ۱۰۰۰ فوت کامل، ۱۹٫۲ psig خواهد بود.

در چیدمان سیستم هوای فشرده باید دقت کنید که افت فشار با طول لوله نسبت مستقیم دارد.

بنابراین با استفاده از مثال بالا،

افت فشار در لولههای فولادی با قطر ۲ اینچ ۵۰۰ فوت،

نصف افت فشار با لوله ۱۰۰۰ فوتی خواهد بود. (۵۰۰ تقسیم بر ۱۰۰۰ ضربدر ۱۹٫۲ برابر می شود با ۹٫۶)

اشتباه عجیب اکثر پیمانکاران سیستم هوای فشرده!

هنگام نصب کمپرسورها،

پیمانکاران اغلب به اشتباه از لوله هایی با همان اندازه استفاده می کنند که با پورت تخلیه کمپرسور مطابقت دارد.

این اندازه لوله ممکن است خیلی کوچک باشد و سیستم دچار افت فشار بیش از حد شود.

به عنوان مثال،

اکثر کمپرسورهای روتاری ۱۰۰ اسب بخاری دارای پورت تخلیه ۲ اینچی هستند.

اگر این روش کلی برای تطبیق اندازه لوله با اندازه پورت تخلیه کمپرسور برای یک سیستم با کمپرسور ۲ تا ۱۰۰ اسب بخار با ۱۰۰۰ cfm دنبال شود،

سیستم با افت فشار بیش از حد شروع به فعالیت می کند.

افت فشار بیش از حد می تواند به سرعت قابلیت اطمینان و کارایی سیستم را از بین ببرد.

این افت فشار هرگز بهبود نمی یابد که هیچ، معمولاً با پیر تر شدن سیستم، بدتر هم می شود.

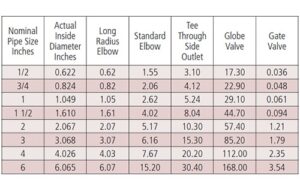

همانطور که در جدول زیر نشان داده شده است،

مقادیر افت فشاری وجود دارد که افت فشار مورد انتظار هوا را نشان می دهد،

که از طریق اتصالات و دریچه های مختلف مورد استفاده برای لوله کشی یک سیستم توزیع هوای فشرده استفاده می شود.

مقدار افت فشار به عنوان طول لوله با اندازه مشابه داده می شود

که به طول کل لوله کشی اضافه می شود تا به افت فشار کل برای سیستم برسد.

همانطور که جدول نشان داده شده است،

هرچه تلاطم بیشتری از اتصالات یا ولو ایجاد شود،

مقاومت در برابر فلو بیشتر و افت فشار بیشتر می شود.

بررسی مثالی جالب برای محاسبه افت فشار هوا

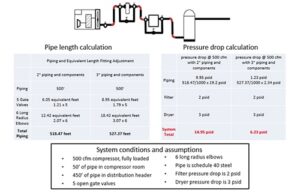

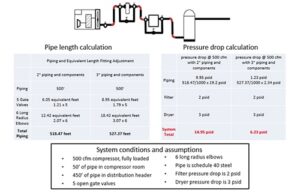

شکل زیر نمونه ای از نحوه استفاده از اطلاعات جداول نشان داده شده برای محاسبه افت فشار مورد انتظار هوای فشرده،

که درون یک سیستم تولید هوای فشرده ساده جریان داده شده است، خواهد بود.

این سیستم شامل یک کمپرسور ۱۰۰ اسب بخاری با ۵۰۰ cfm در ۱۰۰ psi،

یک فیلتر ۵۰۰ cfm و یک درایر درجه بندی شده ۵۰۰ cfm است.

در مجموع،

از ۵۰۰ فوت لوله فولادی در این چیدمان سیستم هوای فشرده، ۴۰ فوت آن برای لوله کشی سیستم استفاده می شود.

هوا از طریق ۵ گیت ولو باز و ۶ زانویی با شعاع بلند جریان می یابد و به نقاط مورد استفاده در انتهای هدر می رسد.

حال مقایسه ای بین لوله های ۲ اینچی و لوله های ۳ اینچی انجام می شود.

در بخش “محاسبه طول لوله” در تصویر بالا،

از روش طول لوله معادل برای محاسبه مقدار کل لوله کشی در هر یک از دو سناریو استفاده شده است.

جدول “محاسبه افت فشار” از طول کل لوله کشی جدول قبلی،

برای محاسبه افت فشار کل در سیستم استفاده می کند.

این مقدار مجموعا شامل کل لوله کشی،

اتصالات، ولو ها، فیلتر و درایر ها است.

هیچ افت فشاری از سمت مخزن هوای فشرده هم دیده نمی شود.

همانطور که نتایج نشان می دهند،

سیستم ۲ اینچی افت فشار ۲٫۴ برابر بیشتر از سیستم ۳ اینچی دارد که تحت شرایط فلو یکسان کار می کند.

این مثال وضعیتی را نشان میدهد،

اغلب با آن مواجه میشوید که در آن لولهکشی خیلی کوچک است و سیستم دچار افت فشار بیش از حد میشود.

جمع بندی این مقاله درباره چیدمان سیستم هوای فشرده

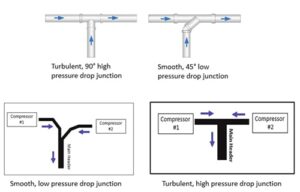

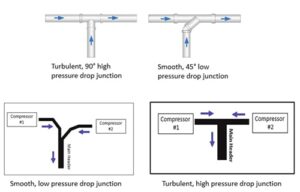

منبع قابل توجهی از افت فشار بیش از حد در محل اتصال لوله ها وجود دارد.

همانطور که در شکل قبلتوضیح داده شده است،

زاویه راست یا اتصالات سر به روی جریان های هوای فشرده،

تلاطم گسترده ای را در محل اتصال ایجاد می کند که مقاومت در برابر جریان و افت فشار همراه ایجاد می کند.

در چیدمان سیستم هوای فشرده،

در صورت امکان، باید از زانوهای بلند با شعاع ۴۵ درجه برای وارد کردن فلو مماس از یک لوله به لوله دیگر استفاده کرد.

تا هر دو فلو در یک جهت جریان داشته باشند.

این امر هم تلاطم و هم افت فشار را کاهش می دهد.

جریانهای چند کمپرسور هوای فشرده مختلف که یک هدر اصلی در کمپرسور خانه را تغذیه میکنند،

اغلب به صورت مستقیم با هم ادغام میشوند که تلاطم فوقالعاده و افت فشار قابل توجهی ایجاد میکند.

ورود مماسی در جهت جریان همیشه روش ارجح برای لوله کشی چند کمپرسور به یک هدر اصلی است.

هدر کمپرسور خانه که هوای کمپرسور(های) هوا در آن ادغام می شود،

باید به گونه ای اندازه گیری شود که سرعت هوا در داخل آن از ۲۰ فوت در ثانیه تجاوز نکند.

سرعتهای بالاتر تمایل دارند که میعانات را به جریان هوا برگردانند.

این کار باعث می شود میعانات در قسمت قطرهای (drip leg) دمیده شده و عملکرد کلی بیفایده شود.

این مایع موجود در هوا می تواند به سرعت سطوح داخلی درایرها و فیلترها را آلوده کند،

همچنین بازدهی عملکردی آنها را کاهش دهد.