پس از بررسی سیستم لوله کشی هوای فشرده در قسمت هفتم طراحی سیستم هوای فشرده، به بررسی بازدهی سیستم هوای فشرده می رسیم. عملکرد موثر سیستم تولید هوای فشرده مستلزم آن است که نوسانات یا افزایش و افت فشار هوای فشرده به حداقل برسد. نوسانات فشار دارای سه منبع اصلی هستند:

- افت فشار به دلیل مقاومت فلو درون اجزاء سیستم

- نوسانات در تقاضای هوا

- روش کنترل ظرفیت کمپرسور

به حداقل رساندن و مدیریت افت فشار، نیازمند یک رویکرد کلی از طراحی و نگهداری سیستم تولید هوای فشرده است.

روش کنترل ظرفیت مورد استفاده کمپرسور هوا برای تطبیق عرضه آن با تقاضای واقعی سیستم، بر فشار سیستم تأثیر می گذارد.

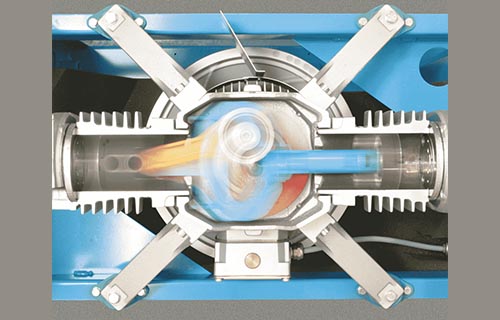

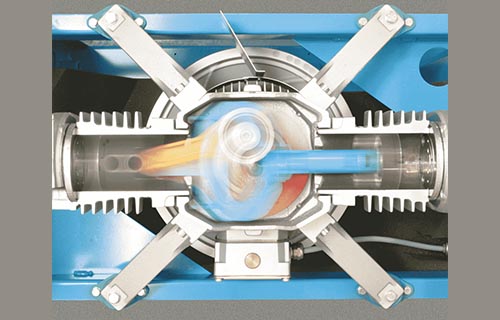

روش های کنترل ظرفیت برای کمپرسورهای روتاری اسکرو باید در این راستا بررسی شوند.

نوسانات فشار ناشی از کنترل ظرفیت و همچنین رویدادهای تقاضای زیاد را می توان با استفاده مناسب از حجم ذخیره سازی کنترل کرد.

بررسی کامل افت فشار هوای فشرده در طراحی سیستم

همانطور که قبلاً بحث شد، تمام اجزایی که هوای فشرده از درون آنها جریان می یابد، افت فشار ایجاد می کنند. مقدار افت فشار هوای فشرده به طور مستقیم با فلو ریت و دمای هوا افزایش می یابد. بر این اساس، تمام اجزای سیستم تولید هوای فشرده باید برای بالاترین شرایط عملیاتی این دو متغیر اندازه گیری شوند و نه برای میانگین فلو و دمای سیستم.

لوله کشی، افترکولرها، سوپاپ ها، سپراتور های رطوبت، درایر ها و فیلترها اگر در بدترین شرایط، کمتر از اندازه مورد نیاز ما باشند، می توانند به میزان قابل توجهی افت فشار هوای فشرده را افزایش دهند.

تمام اجزای سیستم باید بر اساس این شرایط انتخاب شوند و سازنده هر قطعه می تواند اطلاعات افت فشار را بر اساس این شرایط عملیاتی ارائه دهد. در طراحی سیستم هوای فشرده به یاد داشته باشید که هدف یک سیستم با طراحی خوب، این است که افت فشار هوای فشرده بین تخلیه کمپرسور (P2) و نقطه مصرف، کمتر از ۱۰٪ فشار P2 باشد.

رگولاتور های فشار، لوبریکاتور ها، شلنگها و جداکنندههای سریع (qick-disconnects) را که بهترین ویژگیهای عملکردی را در کمترین اختلاف فشار دارند، مشخص کنید. هزینه اضافی این قطعات با اندازه مناسب، باید به سرعت از طریق صرفه جویی انرژی حاصله جبران شود.

کاربرانی که نیاز به فشار کمتر از فشار بحرانی دارند،

میتوانند با نصب رگولاتور های فشار با اندازه مناسب درست قبل از نقطه مصرف،

نیاز خود را مرتفع سازند. اگر برنامههایی وجود دارند که به هوای فشرده با فشار بسیار بالاتری نسبت به فشار بحرانی قبلی نیاز دارند،

پنج انتخاب برای رسیدگی به این مشکل وجود دارد.

بررسی ۵ راه حل برای تامین فشار بسیار بالای هوای فشرده

۵ راه حل زیر، می توانند در مواردی که به هوای فشرده با فشار بسیار بالاتری نسبت به فشار بحرانی قبلی نیاز دارید، مفید باشند:

- کل تاسیسات را با فشار بالاتر راه اندازی کنید. البته این کار به دلیل نیاز به فشرده سازی هوا با فشار بالاتر از حد مورد نیاز و تقاضای مصنوعی بیهوده ای که این فشار بالاتر سیستم ایجاد می کند، پرهزینه خواهد بود. کار سیستم با فشار افزایش یافته باعث افزایش فشار ناخواسته بر روی تمام اجزای سیستم تولید هوای فشرده هم می شود.

- برنامه تولید هوای فشرده را با برنامه ای دیگر جایگزین کنید یا اجزا را تغییر دهید تا با فشار کمتری کار کنند.

- اگر سیستم دارای یک کنترل کننده جریان فشار (PFC) است، برنامه پرفشار را با اجرای یک لوله اختصاصی از سمت پرفشار منبع به سمت PFC تامین کنید. با این کار، بخش اعظمی از سیستم در کمترین فشار کاربردی بحرانی به کار خود ادامه خواهد داد.

- این برنامه را از بقیه امکانات جدا کنید و از کمپرسور کوچکتر با فشار بالاتر برای تغذیه آن استفاده کنید.

- در نهایت، یک بوستر پمپ یا تقویت کننده پنوماتیکی نصب کنید تا فشار بالاتری در تخلیه بوستر ایجاد کند که بتواند متناسب با برنامه فشار بالاتر، کار کند. این بوستر پمپ ها از مقدار قابل توجهی هوای فشرده با فشار P4 برای پمپ کردن هوا به فشار بالاتر استفاده می کنند.

عوامل موثر در افت فشار هوای فشرده

همانطور که قبلاً مورد بحث قرار گرفت،

لولههای توزیع کوچک میتوانند افت فشار هوای فشرده قابل توجهی را به هر سیستم تولید هوای فشرده وارد کنند.

فیلترها نیز منبع اصلی افت فشار هوای فشرده هستند؛

زیرا به گونهای طراحی شدهاند که بهم وصل میشوند و همانطور که وظیفه فیلتر کردن خود را انجام میدهند،

افت فشار در آنها به دلیل اثرات رسوب افزایش مییابد.

یک فیلتر جدید ممکن است افت فشار اولیه ۱ psig داشته باشد،

اما پس از چندین ماه کارکرد این افت فشار هوای فشرده ممکن است به ۶ psig افزایش یابد.

اغلب اوقات فیلتر ها بهگونهای انتخاب میشوند که با قطر لولهای که در آن لولهکشی میشوند،

مطابقت داشته باشد؛

نه با اوج جریان و شرایط دمایی که تحت تاثیر آن قرار میگیرند. فیلتر بسیار کوچک،

افت فشار را در فیلتر با یک تابع مربع ترکیب می کند.

این یک روش عاقلانه است که می توانید فیلترها را با ضریب ۱٫۵ بر اساس حداکثر فلو و شرایط دما بزرگ کنید.

مثلا اگر سیستمی دارای حداکثر جریان ۴۰۰ cfm است،

فیلتری را انتخاب کنید که دارای ۶۰۰ cfm باشد (۴۰۰ cfm x 1.5 = 600 cfm).

پس از نصب تجهیزات مناسب، روشهای نگهداری توصیهشده باید رعایت شوند تا حداقل افت فشار هوای فشرده در سیستم حفظ شود.

محدودیت حرکت هوا در مسیر و اصطکاک هم باعث افت فشار می شود.

بطور کلی، هر چیزی که مانع جریان پذیرفتن هوا درون سیستم شود،

افت فشار ناخواسته ایجاد می کند.

اثر اصطکاک و محدودیت حرکت هوا بر افت فشار هوای فشرده

اصطکاک و محدودیت حرکت هوا، از دو حوزه اصلی می آیند. خوردگی و آلودگی. خوردگی در لولهها اصطکاک بیش از حد ایجاد میکند؛

این عامل خود از قرار گرفتن سطوح فلزی در معرض هوای دارای رطوبت نسبی ۶۰ درصد یا بیشتر حاصل می شود.

آلودگی عمدتاً از کمپرسورها در نتیجه کثیف شدن هوای ورودی و حمل بیش از حد اویل ناشی می شود.

هم خوردگی و هم آلودگی را می توان با انجام تعمیر و نگهداری استاندارد روی همه تجهیزات به صورت برنامه ریزی شده کنترل کرد.

تعمیر و نگهداری مناسب کمپرسور هوای فشرده،

میزان آلودگی ها، کثیفی و روغن را که در سیستم تولید هوای فشرده وارد می شوند،

محدود می کند. مسیر های باریک و داخلی درایر های تبریدی می توانند به سرعت با روغن و کثیفی ناشی از کمپرسور، مسدود شوند. این خود باعث کاهش توانایی درایر در حذف بخارات آب از هوا می شود.

لوله های آهنی تحت این شرایط به سرعت خورده می شوند و سطح ناهموار داخلی آنها،

افت فشار هوای فشرده قابل توجهی را به سیستم توزیع وارد می کند. فیلترها بدون برنامه ریزی قبلی،

به سرعت به سیستم وصل می شوند و افت فشار زیادی را به سیستم تولید هوای فشرده وارد می کنند.

مشکل کجا شدیدتر می شود؟

زهکشهای نادیده گرفته شده هم یا باز میشوند که باعث ایجاد نشتی ممتد میشود،

یا بسته میشوند که در این صورت میعاناتی که آنها جمعآوری میکنند مجدداً به جریان هوا وارد میشوند.

سپس این میعانات در پایین دست با هوا ترکیب می شوند تا لولهها و قطعات بیشتری خورده شوند.

با استفاده مداوم،

اتصالات و قطع کن های سریع (quick disconnects) در انتهای ترمینال سیستم توزیع شل شده و نشت میکند و به افت فشار هوای فشرده میافزایند. این قطعات باید به طور منظم بررسی شوند و با مشاهده اولین علائم نشتی، جایگزین شوند.

مدیریت سیستم برای کاهش افت فشار هوای فشرده

مدیریت یک سیستم تولید هوای فشرده برای به حداقل رساندن افت فشار هوای فشرده،

یک مسئولیت مستمر است. در طراحی سیستم هوای فشرده، قبل از هر چیز، مهم است که بفهمیم چه فشاری واقعاً برای تجهیزات یا فرآیندهای مصرف نهایی مورد نیاز است. تولیدکنندگان معمولاً هنگام طراحی تجهیزات،

حداقل فشار مورد نیاز را به عنوان یک عامل ایمنی افزایش می دهند.

دقت کنید که حداقل فشار و فلو مورد نیاز برای هر قطعه از تجهیزاتی که از هوای فشرده استفاده می کند،

باید دقیق باشد. با کنترلهای مناسب،

میتوان فشار نقطه مصرف را در +/- ۱ psig ارائه کرد. باید از سازنده خواسته شود که حداقل فشار قابل قبول را با چنین کنترل تلورانس محکمی تامین کند.

محدودیت های آشکار برای فلو هوای فشرده عبارت اند از:

- زانویی بیش از حد در لولهکشی هوای فشرده

- فیلترها و لولهکشیهای کوچک

- ولو های نیمه باز یا مسدود شده گیر کرده که باید شناسایی و حذف شوند.

رفع نشتی، سادهترین و سریعترین راه برای کاهش چشمگیر افت فشار هوای فشرده است.

اپراتورها باید تلاش کنند تا سیستم های خود را در کمترین فشار ممکن راه اندازی کنند.

البته این کار را می توان با کاهش آهسته فشار P2 در طی یک دوره چند هفته ای انجام داد؛

ولی در نهایت فشاری به دست می آید که در آن،

کاربر نهایی مشکلات عملیاتی را در نتیجه فشار کم تجربه می کند.

این خود به فشار بحرانی سیستم تبدیل می شود. هدف کاهش فشار P2 به کمترین فشار ممکن،

فشار بحرانی مورد نیاز را ارائه می دهد. این امر با نظارت،

شناسایی و کاهش افت فشار هوای فشرده سیستم انجام می پذیرد.

تشخیص افت فشار در طراحی سیستم هوای فشرده

تشخیص کاهش افت فشار هوای فشرده با شناسایی افت فشار فردی در سیستم شروع می شود.

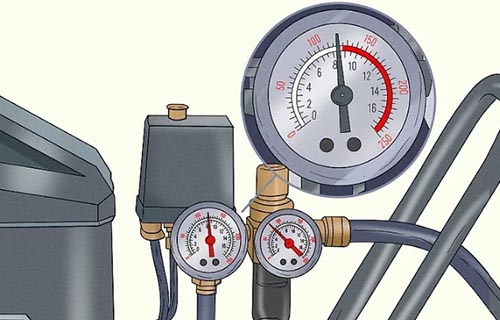

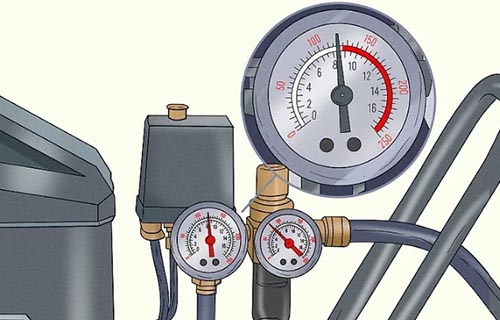

این امر مستلزم اندازه گیری فشار در نقاط مختلف سیستم برای شناسایی جزء یا اجزای ایجاد کننده افت فشار است. برای تسهیل این تجزیه و تحلیل،

نصب پورت های نظارت بر فشار در قبل و بعد از هر قطعه محدود کننده فلو در یک سیستم هوای فشرده،

بهترین روش است.

این کار اجازه می دهد تا خوانش فشار در نقاط استراتژیک بدون وقفه در تولید انجام شود.

افت فشار بیش از حد یا افزایش تدریجی در یک قطعه،

نشانه ای از نیاز به تعمیر و نگهداری یا تعویض است. در ادامه،

چند مکان رایج برای اندازه گیری افت فشار هوای فشرده آورده شده است:

- در بسته کمپرسور. افتر کولرهای آلوده می توانند افت فشار قابل توجهی را ایجاد کنند. دقت کنید که فشار تخلیه هر کمپرسور باید اندازه گیری شود.

- در لوله کشی و اتصالات لوله. در لوله کشی و در انتهای هدرها و خطوط انشعاب برای اطمینان از اینکه افت فشار کمتر از ۱۰% P2 است، می توانید بررسی ها را انجام دهید.

- در تمام فیلترها، درایر ها، مبدل های حرارتی و سپراتور های رطوبت.

- در تمام رگولاتورها. افت فشار بیش از حد در سمت تنظیمشده رگولاتور در طول یک رویداد با حجم بالا، میتواند نشاندهنده کوچک بودن رگولاتور باشد. این مشکل، برای حفظ فشار تنظیمشده به فشار ورودی بالاتر از حد مورد نیاز خود نیاز دارد.

این وضعیت اغلب منجر به دور زدن رگولاتورها توسط اپراتورها می شود یا تنظیم کننده ها را در موقعیت کاملا باز تنظیم می کند تا برنامه فشار خط را تجربه کند.

جمع بندی

در بسیاری از سیستم های تولید هوای فشرده، بیشترین افت فشار هوای فشرده معمولاً در نقاط مصرف پایانی مشاهده می شود.

شیلنگ لاستیکی یکی از بالاترین ضرایب اصطکاک با هوای فشرده را دارد.

طول زیادی یک شلنگ لاستیکی کم حجم،

می تواند افت فشار جدی ۳۰ psig را بین ابتدای شلنگ و ابزارآلات ایجاد کند.

وجود نشتی در اتصال ترمینال به کاربر، امری عادی است.

اینها شامل اتصالات فشار-قفل دارای نشتی (Leaking push-to-lock fittings) مورد استفاده در لوله های پلاستیکی،

کوپلینگ های قطع سریع ارزان قیمتی که محکم آب بندی نمی شوند و نشتی دارند و اجزای نشتی روی فیلتر-رگولاتور-لوبریکاتور ها (FRLs) می شود.

اغلب در تلاش برای کاهش مخارج و صرفه جویی در هزینه ها،

شرکت ها یک FRL با اندازه استاندارد را برای همه کاربران داخل تسهیلات انتخاب می کنند.

درعوض، هر FRL باید برای اوج جریان برنامه فردی که به آن سرویس میدهد،

اندازهگیری شود. FRL های کم اندازه منبع اصلی افت فشار هوای فشرده هستند؛

زیرا هرچه اندازه لوله کوچکتر باشد،

سرعت هوا بیشتر می شود و افت فشار از طریق FRL بیشتر می شود.

سیستم لولهکشی توزیع اغلب بهعنوان افت فشار بالا تشخیص داده میشود؛

فقط به این دلیل که یک رگولاتور فشار نقطه-فیوز (point-ofuse) نمیتواند فشار نقطه مصرف مورد نیاز را حفظ کند.

در یک برنامه تنظیم شده، اگر رگولاتور روی ۸۵ psig تنظیم شده باشد و اندازه آن برای جریان واقعی مناسب باشد،

اما فیلتر پاییندست یا کثیف بالادست رگولاتور دارای افت فشار ۲۰ psi باشد،

فشار در لولههای توزیع در بالادست فیلتر و تنظیم کننده،

باید حداقل در ۱۰۵ psig حفظ شود.

افت فشار ۲۰ psi و نیاز به کارکردن لولههای توزیع با فشار بالا به میزان ۱۰۵ psig،

ممکن است به اشتباه به جای قطعات مورد استفاده که باعث افت فشار بیش از حد میشوند،

به گردن لولههای توزیع انداخته شود.

One thought on “افت فشار هوای فشرده و بازدهی سیستم هوای فشرده”