کارخانه فرآوری و بسته بندی پنیر در غرب ایالات متحده واقع شده است که فعالیت های اولیه پردازش پنیر درجه B را انجام می دهد.

همچنین برش، بسته بندی، آسیاب، خرد کردن و بسته بندی انواع محصولات پنیر از وظایف آن است.

این شرکت انتظار دارد که تولید گسترش یابد.

حال با افزایش یا حفظ تعداد کمپرسورهای هوا!

حال چگونه سیستم هوای فشرده کارخانه پنیر باید برای تطبیق با این هدف تکامل یابد؟

ارزیابی سمت تقاضا توصیه هایی را در مورد چگونگی کاهش جریان و فشار مورد نیاز سیستم به منظور ایجاد صرفه جویی در انرژی ارائه می دهد.

این ارزیابی مسیری را برای کاهش مصرف انرژی از ۸۵۰۰۰ دلار به ۵۱۰۰۰ دلار در سال مشخص می کند.

این میزان را می توان با سرمایه اندک با رفع مشکلات کنترلی پاپت ولو در کمپرسورهای هوا و کاهش جریان و فشار مورد نیاز انجام داد.

به دلیل محدودیت در طول مقاله، ما جزئیات کامل در مورد کاهش فلو نمی توانیم ارائه کنیم.

ما در این مقاله تنها بر تأثیر این پروژهها بر کمپرسورهای هوا تمرکز میکنیم.

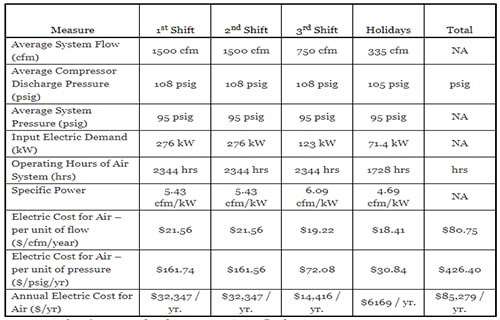

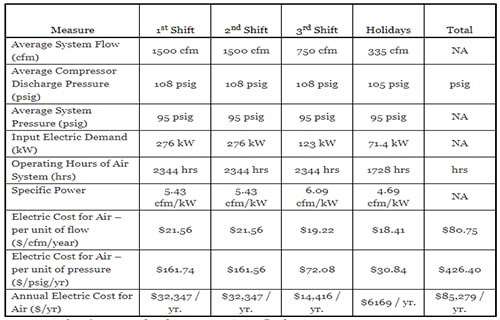

می توانید الگوی اطلاعاتی که باید بر روی سیستم تولید هوای فشرده خود داشته باشند، ببینید.

ویژگی های سیستم هوای فشرده کارخانه پنیر ایالات متحده

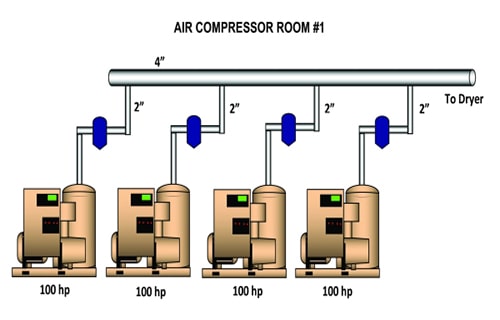

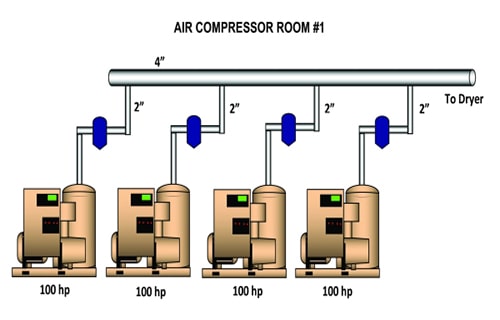

سیستم هوای فشرده توسط:

- ۴ کمپرسور ۱۰۰ اسب بخاری تک مرحله ای روتاری اسکرو

- ۱ کمپرسور ۱۵۰ اسب بخاری تک مرحله ای روتاری اسکرو خنک شونده با لوبریکنت

تامین می شود.

در این سیستم هوای فشرده کارخانه پنیر تمامی واحدها با آب خنک می شوند.

هوای فشرده توسط یک درایر جذبی احیا شونده دمنده پرج با درجه بندی ۲۰۰۰ scfm خشک می شود.

این درایر نقطه شبنم فشار -۴۰ درجه فارنهایت (-۴۰ درجه سانتیگراد) را فراهم می کند.

برای محاسبات انرژی، از نرخ الکتریکی ترکیبی فعلی نیروگاه (به طور متوسط ۰٫۰۵ دلار در کیلووات ساعت) استفاده می کنیم.

طبق گفته پرسنل کارخانه، بیشتر نیروگاه می تواند با فشار ۸۰-۸۵ PSIG یا همان (۵٫۴ – ۵٫۸ bar) کار کند.

به استثنا یک منطقه تولید ویژه است که به حداقل ۹۵ PSIG یا همان (۶٫۵ bar) نیاز دارد.

در حال حاضر میانگین فشار تخلیه کمپرسور ۱۰۸ psig است.

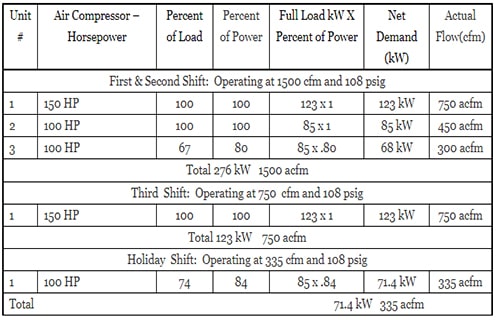

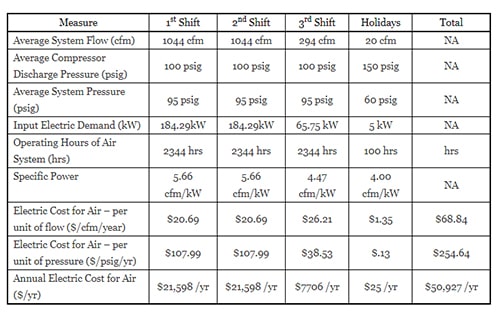

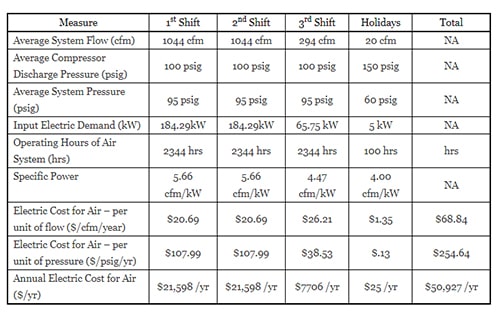

جدول ۱٫ مشخصات سیستم هوای فشرده کارخانه پنیر مورد نظر

برای تعیین بار پایه مشاهده شده و درک شده، با پرسنل کارخانه مصاحبه کردیم و کیلووات ورودی هر واحد را با یک تحلیلگر موتور Fluke مدل ۴۱B اندازهگیری کردیم.

خوانش فشار خاص با یک گیج تست دیجیتال Helcoid DPG 200 گرفته شد.

بررسی شیفت های کار این کارخانه ساخت پنیر در آمریکا

این کارخانه در سه شیفت، ۲۴ ساعت شبانه روز و شش روز هفته کار می کند.

شیفت اول و دوم تقریباً یکسان است.

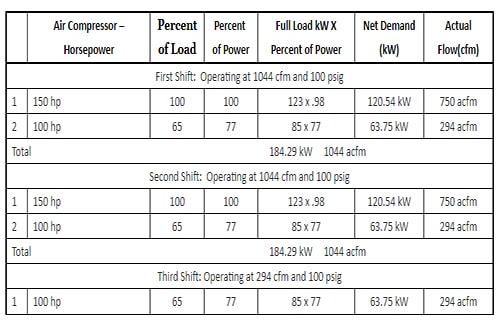

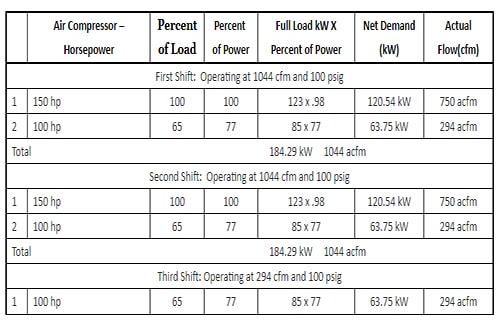

این شیفت ها معمولاً توسط کمپرسور هوا ۱۵۰ اسب بخار (۷۵۰ cfm) و دو یا سه کمپرسور ۱۰۰ اسب بخاری در بارهای مختلف تامین می شود.

شیفت سوم شامل یک فاز بهداشتی با کاهش تقاضای هوای فشرده است.

این شیفت از کمپرسور هوا با قدرت ۱۵۰ اسب بخار (۷۵۰ cfm) و دو یا سه کمپرسور ۱۰۰ اسب بخاری در بارهای مختلف استفاده می کند.

در روزهای یکشنبه و تعطیلات تمام تولیدات خاموش است؛ اما آنها یک کمپرسور هوای فشرده ۱۰۰ اسب بخاری را برای کنترل سیستم های HVAC و Fire راه اندازی می کنند.

این واحد سیستم کامل را تغذیه می کند و حدود ۵۰ تا ۶۰ درصد بارگذاری شده با ۴۲ تا ۴۳ کیلو وات کار می کند.

درایر هوای فشرده موجود برای این سیستم هوای فشرده کارخانه پنیر

درایر جذبی دمنده پرج دارای ۲۰۰۰ scfm در شرایط ورودی استاندارد CAGI است.

این درایر ها می توانند به طور مداوم یک نقطه شبنم فشار -۴۰ درجه فارنهایت (-۴۰ درجه سانتیگراد) ایجاد کنند.

این میزان، بخار آب بیشتری را نسبت به واحدهای تبرید معمولی حذف می کند.

در زمانی که برج دیگر در حال خشک شدن است، برای بازسازی برج مرطوب نیاز به استفاده از گرما است.

پس به شکلی و مقداری هوای خشک برای “sweep” یا “purge” رطوبت مبادله شده نیاز است.

این واحد دارای یک دمنده ۱۰ کیلوواتی و هیتر ۴۱ کیلوواتی است که با استفاده از درایر در حالت “کنترل تقاضا” می توان استفاده از آنها را به حداقل رساند.

در حال حاضر درایر بدون توجه به تقاضا در چرخه های ثابت تایمر کار می کند.

تغییر به حالت کنترل تقاضا هزینه انرژی را از ۲۱۵۵۰ دلار به ۶۵۰۰ دسسلار در سال در پروفایل بار فعلی کاهش می دهد.

کمپرسورهای هوای موجود در این کارخانه پنیر سازی

نرخ برق فعلی در نیروگاه به طور متوسط ۰٫۰۵/kWh است.

هزینه واقعی برق کارخانه برای تولید هوا، که امروزه در حال اجرا است، احتمالاً بیش از ۸۵۲۷۹ دلار در سال است.

مشخصات بار یا تقاضای این سیستم در تمام شیفت ها نسبتاً پایدار است.

محدوده عملیاتی بار کامل ۲۹۳ روز در سال، ۲۴ ساعت شبانه روز، ۷۰۳۲ ساعت در سال است.

یک فلومتر هوای فشرده هم در سیستم وجود دارد.

به نظر می رسد فشار سیستم در طول تولید از ۹۵ تا ۱۰۵ psig در هدر ها باشد.

هزینه سیستم هوای فشرده در کارخانه پنیر بر اساس هر واحد فشار ۴۲۶٫۴۰ دلار در هر ثانیه است.

کمپرسورهای هوای ۱۰۰ اسب بخاری قدیمی هستند اما به خوبی نگهداری می شوند.

با این حال، این کمپرسورها با فرکانس فزاینده ای از کار افتاده اند و باید در آینده جایگزین شوند.

آنها از سیستم های کنترل پاپت ولو استفاده می کنند.

کیلووات ورودی کم همراه با دمای عملیاتی پایین تر نشان می دهد که واحدهای (۳) و (۴) احتمالاً دارای پاپت ولوهای باز گیر کرده اند که به آنها اجازه نمی دهد به بار کامل برسند؛

اما آنها را در بار جزئی نگه می دارند.

تعمیر و نگهداری باید این موضوع را به دقت زیر نظر داشته باشد.

نوار عملیاتی معمولی کنترل سوپاپ پاپت

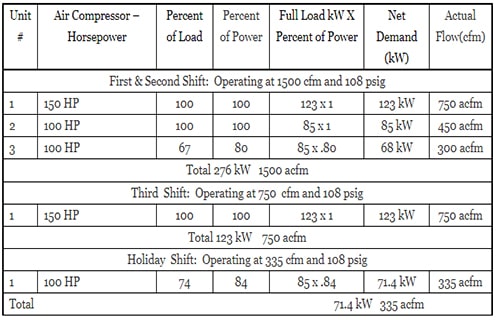

جدول ۲٫ مشخصات بار سالانه کمپرسورهای هوای موجود

توصیه های ارزیابی سیستم هوای فشرده کارخانه پنیر

در زیر ویژگی های کلیدی توصیف عملکرد و اقتصادی سیستم هوای فشرده پیشنهادی خلاصه شده است.

جداول بعدی تغییراتی از جداول مشابهی هستند که قبلاً نمایش داده شده اند و سیستم فعلی را توصیف کرده اند.

جداول برای منعکس کردن عملکرد سیستم و تغییرات هزینه عملیاتی ناشی از اجرای مجموعه پروژه های توصیه شده در این گزارش اصلاح شدند.

همه کمپرسورهای سیستم فعلی دارای کنترل ظرفیت پاپت ولو هستند که باید از ۵۰% بار تا ۱۰۰% بسیار خوب کار کنند.

با این حال، سیستم لولهکشی نوسانات فشار برگشتی زیادی در هدر ایجاد میکند که باعث ناپایداری کنترل قابل توجهی میشود.

اغلب واحدهای متعدد در بارهای جزئی به جای خاموش شدن یک واحد کار می کنند.

این روشی بود که کمپرسورهای هوا در هنگام ورود ما کار می کردند.

وقتی رفتیم، با انتخاب ماشین و تنظیم باند عملیاتی، به طور لحظه ای مشکل را برطرف کرده بودیم.

با ناپایداری ذاتی با هدر ۴ اینچی، انتظار داریم که این شرایط همچنان ظاهر شود.

در حال حاضر، سیستم بسته به شرایط حدود ۴۵ تا ۵۰ کیلو وات هدر می دهد.

این خود، هزینه انرژی سالانه ۱۵۰۰۰ دلار یا بیشتر، در صورت عدم شناسایی و تنظیم مجدد، دارد.

این صرفه جویی های بالقوه در اصلاحات و بازپرداخت سیستم پیشنهادی ما نیست؛ زیرا می توانیم خود آن را تنظیم کنیم.

توصیه های جبرانی بسیار ریز و مهم!

توصیه می کنیم هدر لوله را اصلاح کنید تا این فشار برگشتی (۵ psig) و ناپایداری از بین برود.

این پروژه برای تصحیح عملیات کنترل ظرفیت، نیازمند جایگزینی هدر ۴ اینچی با هدر ۸ اینچی و ایجاد تمام اتصالات یک ورودی ۳۰ تا ۴۵ درجه است.

این خود باعث تثبیت فشار حسگر مرکزی، افزایش ذخیره سازی و حذف ۵ psig فشار از دست رفته در بارهای بالا می شود.

همچنین توصیه می کنیم یک کمپرسور هوای صنعتی کوچک ۵ اسب بخاری (۱۲۰ گالن) با یک درایر تبریدی نصب کنید تا در تعطیلات و یکشنبه ها کنترل های HVAC و سیستم های آتش نشانی را اجرا کنید.

می توانید این موارد را فقط برای اجرای کنترلهای HVAC و نه از طریق سیستم اصلی هوای فشرده تنظیم کنید.

اصلاح سیستم هوای فشرده کارخانه پنیر بصورت بخش به بخش

مهم ترین قسمت ماجرای سیستم هوای فشرده کارخانه پنیر سازی اینجا است. ابتدا تغییرات برای فشار:

- کاهش فشار تا ۹۰ درصد کارخانه تا ۸۵ PSIG (نیازمند ۹۵ PSIG برای فرآیند بسته بندی)

- جایگزینی هدر ۴ اینچی را با هدر ۸ اینچی: از دست ندادن ۵ psig

کاهش جریان – کاهش جریان کل ۴۵۶ cfm

- تعمیرات نشتی: ۳۰۰ cfm

- تعویض ۱۰ تایمر تخلیه: ۳۱ cfm

- ۹۰٪ جریان دارای ۱۵ psig کاهش فشار است: ۷۵ cfm

- نصب ۵ آمپلی فایر هوا روی بلو آف ها (Blow – offs): 50 cfm

- راه اندازی کمپرسور هوای ۵ اسب بخاری برای کنترل سیستم تهویه مطبوع و آتش نشانی در روزهای تعطیل

سایر پروژه ها یا صرفه جویی هایی که در جداول منعکس نشده اند، عبارتند از:

- حذف هزینه کولینگ واتر

- تعمیر کولرهای آبی به دلیل آب تصفیه نشده

- پاکسازی دمنده در حالت کنترل تقاضا

جدول ۳٫ ویژگی های سیستم هوای فشرده پیشنهادی

نکته ای در مورد سیستم کنترل جریان کمپرسور هوا

همه کمپرسورهای هوا دارای کنترلهای جابجایی متغیر با پاپت ولو هستند.

هنگامی که به ولو برقی یا فعال کننده دستور داده می شود ولو را ببندد، نشانگر الکترونیکی راه تشخیص شما است.

البته که این خود لزوماً به این معنی نیست که ولو در واقع بسته و نشسته است.

اگر ولوها نشت کنند، ظرفیت (۱۲٫۸٪ بر هر ولو) و قدرت (۵ تا ۸٪ بر هر ولو) را کاهش می دهند.

وقتی به نیروگاه رسیدیم، سیستم با واحد ۱۵۰ اسب بخاری و ۲ واحد از ۳ واحد ۱۰۰ اسب بخاری برای مصرف کل انرژی تقریباً ۲۹۰ کیلو وات کار می کرد.

وقتی واحدها را بررسی کردیم، متوجه شدیم که کمپرسورهای هوای ۱۰۰ اسب بخاری شماره ۳ و ۴ ظاهراً دارای ولوهای نشتی هستند.

با استارت واحد ۱۵۰ اسب بخاری به عنوان واحد بار پایه و واحد اول ۱۰۰ اسب بخاری به عنوان اولین واحد بعدی، کارخانه را با یک واحد ۱۰۰ اسب بخار خاموش راه اندازی کردیم.

این خود نشان دهنده یک پس انداز قابل توجه است.

پتانسیل نشتی پاپت ولوها باید به عنوان بخشی از تعمیر و نگهداری روزانه شما به طور مداوم کنترل شود. توصیه می کنیم مانیتورهای انرژی را روی هر جعبه کنترل نصب کنید تا جریان را با کیلووات مقایسه کنید.

جدول ۴٫ مصرف سالانه کمپرسور هوای پیشنهادی

جمع بندی بررسی سیستم هوای فشرده در این کارخانه پنیر سازی در آمریکا

در انتها، برای جایگزینی واحدهای ۱۰۰ اسب بخاری باید کمپرسورهای هوای جدیدی خریداری شود.

به بیانی، یک کنترل کننده متمرکز که قادر به مدیریت تمام کمپرسورهای هوا باشد، باید خریداری شود.

این ارزیابی سیستم هوای فشرده کارخانه پنیر سازی کاهش تقاضای هوای فشرده و فشار سیستم را گوشزد می کند.

هنوز چند سال از عمر کمپرسورهای هوا باقی مانده بود؛

به شرطی که تعمیر و نگهداری سیستم هوای فشرده، سیستم کنترل پاپت ولو و سیستم کنترل درایر مد نظر قرار گیرد.

این امر باعث صرفه جویی در هزینه انرژی به میزان ۳۴۰۰۰ دلار، با سرمایه اندک و سیستم بهینه شده در سمت تقاضا برای کمپرسورهای هوای جدید می شود.