مقدمه مقاله نمونه برداری و آزمایش آلاینده های هوای فشرده:

مطابق با موسسه هوای فشرده و گاز (CAGI) و سازمان بینالمللی استانداردسازی (ISO)، سه آلاینده اصلی در هوای فشرده ذرات جامد، آب و روغن هستند.

CAGI با استفاده از ابزارهای آموزشی مختلف، استفاده صحیح از کمپرسورهای هوا را ترویج میکند، در حالی که ISO 8573 به حوزههای بسیار خاص خلوص هوای فشرده و روشهای آزمایش میپردازد که این مقاله نیز به آن خواهد پرداخت.

میکروارگانیسمها نیز توسط CAGI بهعنوان یک آلاینده اصلی در نظر گرفته میشوند، اما در این مقاله مورد بحث قرار نخواهند گرفت.

ISO 8573 شامل نه بخش یا قسمت است که به هوای فشرده میپردازد.

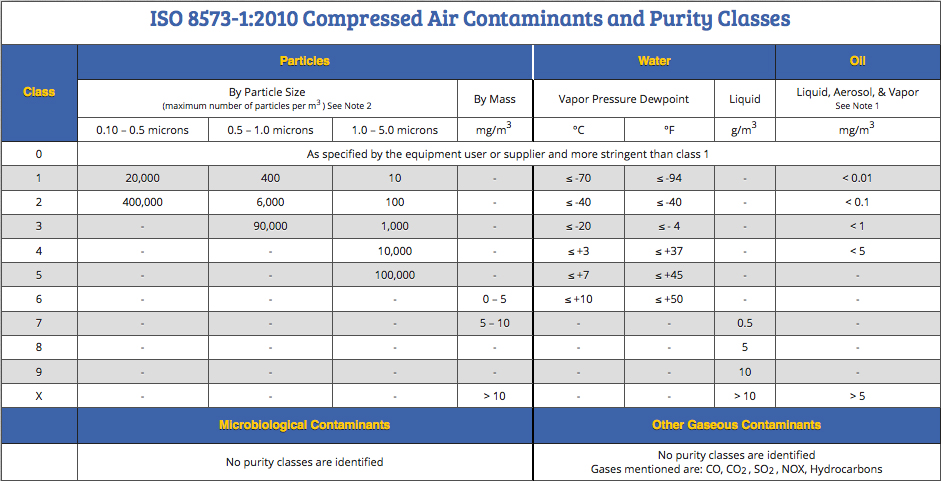

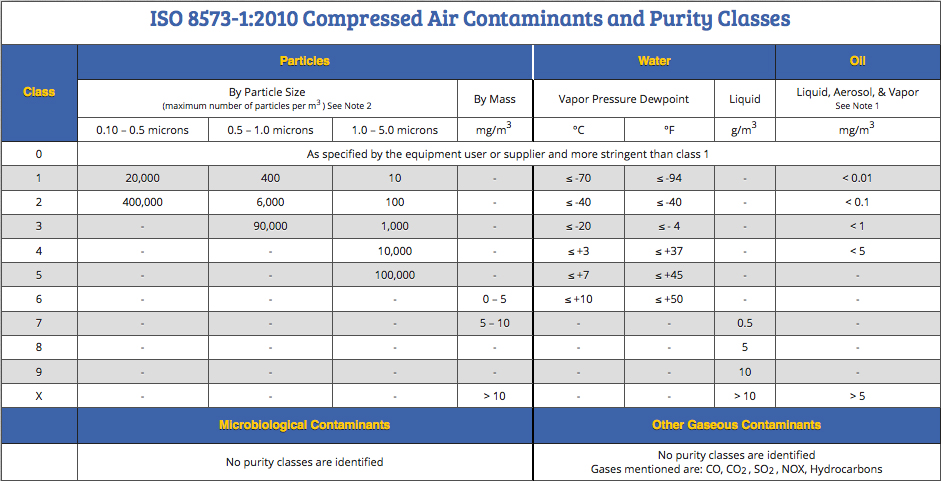

ISO 8573-1 بخش اصلی است که آلایندهها و کلاسهای خلوص را ارائه میدهد.

هشت بخش دیگر به تکنیکهای نمونهبرداری و روشهای تحلیلی برای آلایندههای مختلف میپردازند. هر آلاینده مورد بحث به بخش مناسب ISO 8573 و همچنین تاریخ نسخه فعلی ارجاع خواهد داد.

تست ذرات بر اساس اندازه طبق ISO 8573-4:2001

تست ذرات بر اساس اندازه یا جرم انجام میشود، بسته به کلاس خلوص انتخابشده.

تحت ISO 8573-4:2001، این آزمایش تعداد ذرات جامد در محدودههای اندازه مشخص را تعیین میکند.

همه روشهای مورد بحث در ISO 8573-4 را نمیتوان برای همه محدودههای اندازه استفاده کرد. انتخاب یک روش به کلاس خلوص ذرات مورد نیاز بستگی دارد.

ISO 8573-1:2010 سه محدوده اندازه ذرات را تعیین میکند: ۰٫۱ تا ۰٫۵ میکرون، ۰٫۵ تا ۱٫۰ میکرون و ۱٫۰ تا ۵٫۰ میکرون. حداکثر تعداد مجاز ذرات در هر متر مکعب بر اساس کلاس خلوص متفاوت است.

این مشخصه وجود ذرات بزرگتر از ۵ میکرون را برای کلاسهای خلوص ۱ تا ۵ مجاز نمیداند.

در نسخه ۲۰۱۰ ISO 8573-1، اندازه ذرات و حداکثر تعداد ذرات با قابلیتهای سازندگان فیلتر فعلی هماهنگ شد. این هماهنگی یک روش مؤثر برای برقراری ارتباط نیازمندیها برای یک سیستم هوای فشرده بین کاربر نهایی، سازنده فیلتر و کمپرسور و آزمایشگاه تست ایجاد کرد.

روش های مختلف برای تست ذرات

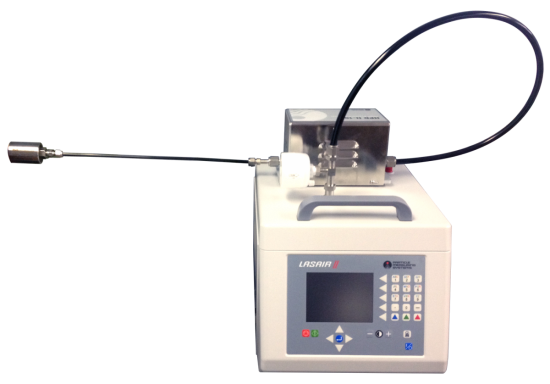

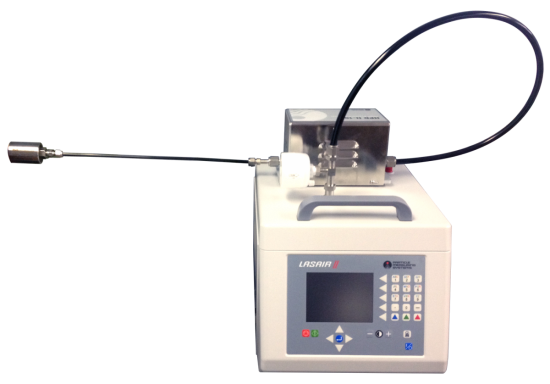

شمارشگر ذرات لیزری: شمارشگر ذرات لیزری (LPC) یک ابزار الکترونیکی حساس با کارایی بالا است و یک روش عالی برای تعیین همه سه محدوده اندازه ذرات برای کلاسهای خلوص ذرات ۱ و ۲ است.

دستگاه شمارشگر درات لیزری از برند CS INSTRUMENTS

LPC تعیین سریع ذرات را در محل انجام میدهد. عملیات ساده است و معمولاً حدود ۱۰ دقیقه برای هر نمونه طول میکشد. بسیاری از مدلها دارای نوار چاپ و/یا قابلیت دانلود دادهها به رایانه یا فلش درایو USB هستند.

در حالی که LPCها میتوانند در صورتی که فقط تعداد کمی نمونه به صورت نادر گرفته شود، هزینههای بالایی داشته باشند، اما میتوانند در صورت وجود مشکل آلودگی ذرات بسیار مفید باشند.

همه LPCها شامل محدودههای مشخصشده در ISO 8573-1 نیستند.

از آنجایی که LPC میتواند برای نمونهبرداری از چندین مکان به سرعت با نتایج آزمایش در محل استفاده شود، یک دستگاه عیبیابی عالی است.

ما مشتریانی داشتهایم که منابع آلودگی ذرات را بهعنوان اورینگها در شیرها و محفظههای فیلتر، لولههای انعطافپذیر، لولههای توزیع و اتصالات پلاستیکی یا فلزی شناسایی کردهاند.

آزمایش آلاینده های هوای فشرده

در بیشتر موارد، آلودگی بخشی از فرآیند نمونهبرداری نبود، بلکه بخشی از فرآیند تولید واقعی بود.

Trace یک برنامه اجارهای دارد که شامل مستندات کالیبراسیون لازم، دستورالعملهای نمونهبرداری سادهشده و یک پخشکننده فشار بالا برای جلوگیری از آسیب به نمونهگیر است.

روشهای نمونهبرداری شامل یک آزمایش پسزمینه و آزمایش پسزمینه لوله است.

این اطمینان حاصل میکند که نمونهگیر قبل از نمونهبرداری از خروجیهای هوای فشرده به درستی کار میکند.

همچنین مقاله ی معتبرسازی هوای فشرده + ۵ روش تست و نمونه برداری می تواند به شما کمک کند.

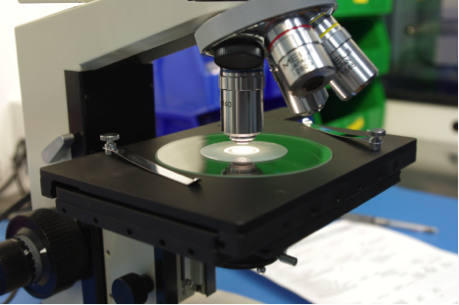

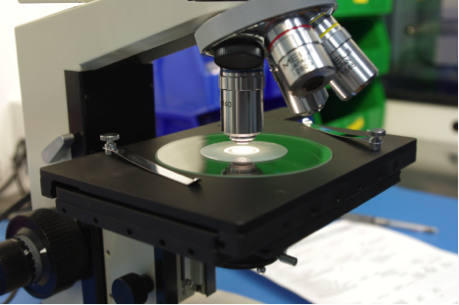

جمعآوری فیلتر با میکروسکوپ

ذرات را میتوان همچنین با استفاده از یک غشای مشبک در یک نگهدارنده مناسب نمونهبرداری کرد و با استفاده از یک میکروسکوپ نوری تجزیه و تحلیل کرد.

نمونهبرداری جریان کامل را میتوان با این نوع تجهیزات نمونهبرداری استفاده کرد. این روش نمیتواند کوچکترین محدوده ذرات، از ۰٫۱ تا ۰٫۵ میکرون، را برای کلاسهای خلوص ذرات ۱ و ۲ اندازهگیری کند.

ISO 8573-4 یک پروب نمونهبرداری را توصیف میکند که برای گرفتن نمونه وارد یک خط لوله میشود.

برای جلوگیری از لزوم ضربه زدن به لوله واقعی و انجام مراحل مورد نیاز برای اطمینان از نمونهبرداری همدما (مطابقت نرخهای جریان خطی بین جریان محصول و نمونه)، کیت AirCheck™ Trace در نقطه استفاده متصل میشود، که امکان نمونهبرداری از کیفیت هوای فشرده را به روشی فراهم میکند که نشاندهنده نحوه استفاده از آن در فرآیند تولید است.

روش تحلیلی Trace به ۱۲۰۰۰ لیتر هوای فشرده برای برآورده کردن الزامات کلاس ۱ نیاز دارد.

ادامه موضوع بخش ۲:

بسته به فشار و نرخ جریان موجود در خروجی نمونهبرداری، نمونهبرداری ممکن است دو یا چند ساعت طول بکشد.

همه کلاسهای خلوص دیگر به ۱۲۰۰ لیتر یا کمتر حجم هوا و تنها ۱۲ دقیقه یا کمتر برای زمان نمونهبرداری نیاز دارند.

نمونهها با استفاده از یک میکروسکوپ نوری تجزیه و تحلیل میشوند. این روش زمانبر و کاربربر است، اما اگر توسط یک آزمایشگاه معتبر انجام شود، این روش به مشتریان یک گزارش آزمایشگاه معتبر ISO 17025 ارائه میدهد.

در برخی موارد، اطلاعات مفیدی میتوان در مورد نوع ذرات موجود تعیین کرد. نمونهها سبک هستند و به راحتی در سراسر جهان قابل حمل هستند.

علاوه بر این، نمونهها را میتوان برای تجزیه مجدد با میکروسکوپ یا سایر تکنیکهای خاص برای مدت نامحدودی نگه داشت.

روشهای دیگری نیز در ISO 8573-4 برای تعیین ذرات ذکر شده است که در این بحث پوشش داده نشده است.

اینها شامل شمارش هسته تراکم، تجزیه تحرک دیفرانسیلی و اندازهگیری اندازه ذرات تحرک اسکن میشود.

این تکنیکها معمولاً باید در محل انجام شوند و ممکن است نسبت به نمونهبرداری فیلتر پیچیدهتر باشند.

علاوه بر این، ممکن است نتایج را به صورت واحدهایی ارائه نکنند که به راحتی به واحدهای مورد استفاده توسط استاندارد تبدیل شوند.

محتوای ذرات جامد بر اساس غلظت جرم طبق ISO 8573-8:2004

کلاسهای خلوص ذرات ۶، ۷ و X معمولاً برای ابزارهای صنعتی و ماشینهای دارای نیروی پنوماتیک و کار شده با فیلترهای عمومی استفاده میشوند.

تحلیلها برای این کلاسها فقط غلظت جرم ذرات را مشخص میکنند. هیچ اندازه یا مقدار ذرهای تعیین نمیشود. نتایج بر حسب میلیگرم بر متر مکعب گزارش میشود.

روش جمعآوری نمونه مشابه روش غشایی است، با این تفاوت که وزن غشاء قبل از استفاده ثبت میشود و سپس پس از جمعآوری نمونه دوباره وزن میشود.

این روش تجزیه و تحلیل وزنی باید تأثیر دما، فشار، بخار آب و سایر آلایندههای احتمالی را در نظر بگیرد.

نکات نمونهبرداری ذرات برای سیستمهای هوای فشرده

هر زمان که نمونهای از خروجی هوای فشرده گرفته میشود، مهم است که اطمینان حاصل شود که خود فرآیند نمونهبرداری به آلودگی کمک نمیکند.

اتصال بین نقطه استفاده و تجهیزات نمونهبرداری باید کوتاه، مستقیم و از جنس فولاد ضد زنگ بدون آرنج، سه راهی، شیر یا نقاط کور باشد.

این امکان تمیز کردن آسان بین نمونههای متعدد را فراهم میکند. اتصال مستقیم برای جلوگیری از از دست دادن یا به دام انداختن ذرات قبل از نمونهبرداری مهم است.

آگاه باشید که استفاده از اتصالات سریع، شیرها، گیجها یا هر چیزی با اورینگها میتواند منجر به آلودگی پراکنده ذرات شود.

این امر بهویژه هنگام تلاش برای دستیابی به محدودههای پایینتر از کلاس خلوص ذرات ۱ (که در مقاله آلاینده های هوای فشرده آمده است) بسیار مهم است.

ممکن است استفاده از شیرها و اتصالات با خلوص بالا همراه با تنظیمات نمونهبرداری برای اطمینان از انطباق با الزامات ذرات کم، مانند کلاس ۱، مفید باشد.

هنگامی که نمیتوان از فولاد ضد زنگ استفاده کرد، لوله انعطافپذیر با خواص ریزش ذرات کم را مشخص کنید. Particle Measuring Systems، Inc. (سازنده شمارشگر ذرات لیزری LASAIR® II-110) لیست زیر را از انواع مواد لوله ترجیحی به ترتیب اولویت ارائه میدهد: فولاد ضد زنگ، پلیمر رسانا، پلی استر، وینیل (اگر پلاستیک تداخل نداشته باشد)، پلی اتیلن، مس، شیشه و آلومینیوم.

همچنین باید مراقب بود تا از دست دادن ذرات در لولهها جلوگیری یا به حداقل رساند. خمها را به حداقل برسانید و در صورت امکان لوله را صاف قرار دهید و شعاع خم/انحنا داخلی نباید کمتر از ۶ اینچ باشد.

تست بخار آب طبق ISO 8573-3:1999

چندین روش برای اندازهگیری بخار آب در آزمایش آلاینده های هوای فشرده، سطح عدم قطعیت و محدوده تشخیص را توصیف میکند. روشهای ذکر شده به ترتیب ترجیحی هستند.

اولین دسته از روشها شامل رطوبتسنجها، مانند روانسنج (دماسنجهای خشک و مرطوب)، آینه سرد (تقطیر) و سنسورهای الکتریکی است.

روشهای ثانویه شامل واکنش شیمیایی، مانند لولههای آشکارساز، و طیفسنجی است.

این بسیار رایج است که سیستمهای کمپرسور هوا دارای یک رطوبتسنج ثابت و نصبشده دائمی باشند که بتواند نقطه شبنم را در نقاط مختلف در سراسر سیستم ارائه دهد.

رطوبتسنجهای دیگر برای استفاده در آزمایشگاه بهتر مناسب هستند – چه به دلیل هزینه یا عدم قابلیت حمل. تعدادی از رطوبتسنجها موجود هستند، از مدلهای حساس و ارزان تا مدلهای بسیار دقیق و گران قیمت.

ادامه مضووع بخش ۲:

چندین نکته کلیدی برای انتخاب رطوبتسنج وجود دارد:

- باید محدوده مورد نیاز توسط مشخصات را پوشش دهد.

- باید قادر به کالیبره شدن باشد.

- دقت و دقت اندازهگیری در سطح مورد نظر باید شناخته شده باشد.

- باید ظرفیت سازگاری با نمونهبرداری از جریانهای هوای فشردهسازی را داشته باشد.

رطوبتسنجهای دستی قابل حمل برای اندازهگیری نقطه شبنم در هوای فشرده بیشتر از زمانی که ISO 8573-3 در سال ۱۹۹۹ نوشته شده بود در دسترس هستند.

لولههای آشکارساز ارزانترین روش قابل حمل برای تعیین تقریبی نقطه شبنم برای سیستمهای خشککن تبریدی یا جاذب هستند.

مطمئناً به اندازه یک رطوبتسنج کالیبره دقیق نیست، لولههای آشکارساز هنوز میتوانند اطلاعات کافی برای انطباق با کلاسهای خلوص آب ISO 8573 ارائه دهند.

چندین سازنده لوله واکنش شیمیایی و دستگاههای نمونهبرداری وجود دارند که از لولههای آشکارساز استفاده میکنند.

معمولاً اینها به مقدار مشخصی از هوای فشرده نیاز دارند تا با سرعت جریان مشخصی از طریق لوله جریان یابد.

تغییر رنگ یا واکنش شیمیایی بین بخار آب در نمونه هوا و مواد شیمیایی در لوله رخ خواهد داد.

این با طول لکهای نشان داده میشود که میتواند با استفاده از مقیاس چاپ شده روی لوله آشکارساز خوانده شود.

زمانهای نمونهبرداری معمولی بین ۲٫۵ تا ۱۲٫۵ دقیقه متفاوت است – (بسته به نوع لوله آشکارساز، نوع خشککن نصبشده و سطح خلوص.)

نکات نمونه برداری آب برای آلاینده های هوای فشرده

برای جلوگیری از تداخل رطوبت محیطی در جریان نمونه هوای فشرده، از مواد نفوذناپذیر مانند فولاد ضد زنگ صیقلی یا PTFE استفاده کنید.

از استفاده از مواد جاذب رطوبت مانند لاستیک خودداری کنید، زیرا این مواد میتوانند اجازه دهند رطوبت محیط به داخل لوله نفوذ کند و بر نتایج تأثیر بگذارد.

استفاده از فولاد ضد زنگ صیقلی یا الکتروپولیش برای جلوگیری از جمع شدن هرگونه آب روی سطح داخلی دستگاه نمونهبرداری مهم است.

هر نوع اتصال بین دستگاه نمونهبرداری و خروجی نمونهبرداری باید کوتاه، مستقیم و بدون نقاط کور باشد. از پتانسیل نشت با محدود کردن آرنجها، سه راهیها و شیرها جلوگیری کنید.

تست روغن کل در آزمایش آلاینده های هوای فشرده

کلمات مختلفی برای توصیف روغن وجود دارد. برای مثال، اصطلاحات رایج شامل هیدروکربنهای متراکم، مه روغن، آئروسل روغن، بخار روغن، هیدروکربنهای گازی کل و هیدروکربنهای فرار کل است – و این لیست ادامه دارد.

آئروسل روغن اغلب بهعنوان هیدروکربنهای متراکم یا مه روغن با محدودیتها/نتایج ذکر شده در میلیگرم بر متر مکعب (mg/m3) نامیده میشود.

دستگاه اندازه گیری روغن دیجیتال بخارات روغن هوای فشرده

بخار روغن یا هیدروکربنهای گازی اغلب در قسمت در میلیون (ppm) ذکر میشوند. ISO 8573-1 هر دو آئروسل روغن و بخار روغن را برای روغن کل ترکیب میکند و بهعنوان mg/m3 گزارش میشود.

ISO 8573 چندین تعریف دارد که به روشن شدن هیدروکربنهایی که باید آزمایش شوند کمک میکند:

- روغن: مخلوطی از هیدروکربنها شامل شش یا بیشتر اتم کربن (C6+)

- آئروسل روغن: مخلوطی از روغن مایع معلق در یک محیط گازی با سرعت سقوط/ته نشینی ناچیز

- حلال آلی: مخلوطی از یا ترکیبی از گروههای شناساییشده زیر: الکلها، هیدروکربنهای هالوژندار، استر، استر/الکلهای اتر، کتونها و هیدروکربنهای آروماتیک/آلیفاتیک

- جریان دیواره: نسبت آلودگی مایع دیگر معلق در جریان هوای لوله

تست آئروسل روغن طبق ISO 8573-2:2007 ISO 8573-2

روشهای A و B را برای جمعآوری نمونههای آئروسل روغن و روغن مایع در آزمایش آلاینده های هوای فشرده توصیف میکند.

بخار روغن در ۸۵۷۳-۵ مورد بحث قرار گرفته است.

روش A برای نمونهبرداری در جایی که سطوح آلودگی سنگین وجود دارد، جریان دیواره وجود دارد و سطح آلودگی بین ۱ mg/m3 و ۴۰ mg/m3 است، در نظر گرفته شده است.

روغن مایع با دو فیلتر همجوشی با راندمان بالا (یکی پشتیبان) جمعآوری میشود. زمان آزمایش معمولاً بین ۵۰ تا ۲۰۰ ساعت است.

روش B شامل دو تکنیک جداگانه – B1 برای جریان کامل و B2 برای نمونهبرداری جریان جزئی است. هر دو تکنیک برای سطوح آلودگی روغن بین ۰٫۰۰۱ تا ۱۰ میلیگرم بر متر مکعب در نظر گرفته شدهاند.

زمان آزمایش معمولاً بین ۲ تا ۱۰ ساعت بسته به نرخ جریان، فشار موجود و محدوده خلوص روغن است.

ادامه موضوع بخش ۲:

به طور کلی، روش نمونهبرداری شامل شیرها، نگهدارنده غشاء و توانایی اندازهگیری نرخ جریان، دما و فشار است.

سه غشای با راندمان بالا در داخل نگهدارنده غشاء قرار دارند. غشاء باید دارای جرم سطحی ۸۰ تا ۱۰۰ گرم بر متر مربع، نفوذ ذرات کمتر از ۰٫۰۰۰۵ درصد و دارای پایه پشتیبانی محکم باشد.

علاوه بر این، روش B2 از یک پروب نمونهبرداری مستقیم برای نمونهبرداری جریان جزئی در شرایط همدما استفاده میکند.

لوله توزیع باید تغییر کند تا امکان قرار دادن پروب را در حالی که شرایط سرعت یکسانی را حفظ میکند، فراهم کند.

Trace از روش نمونهبرداری B1 استفاده میکند، زیرا کمتر تهاجمی است و میتواند در نقاط مختلف استفاده شود.

حداقل حجم هوای ۵۰۰۰ لیتر برای رسیدن به سطح خلوص کلاس ۱ برابر با ۰٫۰۱ میلیگرم بر متر مکعب مورد نیاز است.

سایر کلاسهای خلوص به ۵۰۰ لیتر هوا یا کمتر نیاز دارند.

روش تحلیلی در ISO 8573-2 نیاز به انحلال روغن روی غشاء توسط یک حلال مشخص و تجزیه و تحلیل محلول حاصل با طیفسنجی مادون قرمز دارد.

تکنیک تحلیلی Trace به صورت وزنی روغن را با استفاده از غشاهای پیش وزن شده تعیین میکند.

پس از نمونهبرداری، غشاها وزن میشوند، با n-پنتان استخراج میشوند و دوباره وزن میشوند.

تست محتوای بخار روغن و حلال آلی طبق ISO 8573-5:2001

این بخش جمعآوری بخارات روغن شامل هیدروکربنهای دارای شش یا بیشتر اتم کربن (C6+) را در یک لوله زغال چوب مشخص میکند. تجزیه و تحلیل بخار روغن فقط برای کلاسهای ۱ و ۲ مورد نیاز است.

روش اصلی تحلیلی توسط کروماتوگرافی گازی برای محتوای بخار در محدوده ۰٫۰۰۱ میلیگرم بر متر مکعب تا ۱۰ میلیگرم بر متر مکعب است.

لولههای نشانگر شیمیایی فقط میتوانند بهعنوان یک روش مقدماتی استفاده شوند (آنها حساسیت و ویژگی لازم برای کمیسازی در سطوح پایین را ندارند).

هیدروکربنهای سبکتر با پنج یا کمتر اتم کربن در کلاسهای خلوص روغن کل گنجانده نشدهاند.

این هیدروکربنهای سبکتر – و همچنین سایر گازها مانند مونوکسید کربن، دی اکسید کربن، دی اکسید گوگرد و دی اکسید نیتروژن – در بخش ۸۵۷۳-۶ محتوای آلایندههای گازی مورد بررسی قرار میگیرند.

هیچ کلاس خلوص یا محدودیت ISO 8573 برای این گازهای وجود ندارد.

یک بار دیگر، روش نمونهبرداری نیاز به یک پروب نمونهبرداری دارد که این بار در یک لوله استخراج فولاد ضد زنگ پر از زغال چوب نصب شده است.

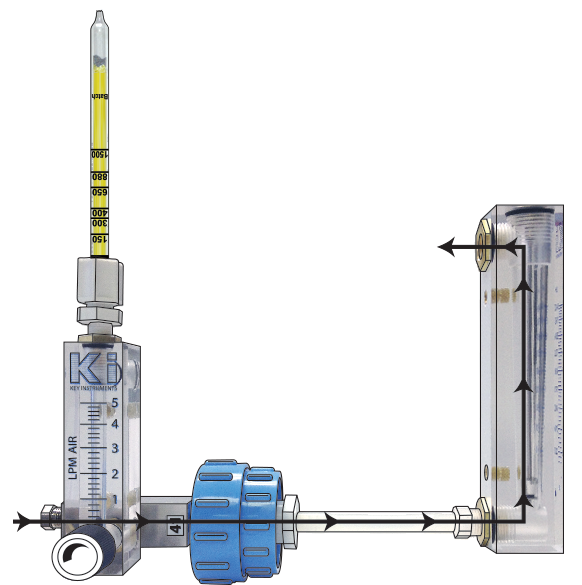

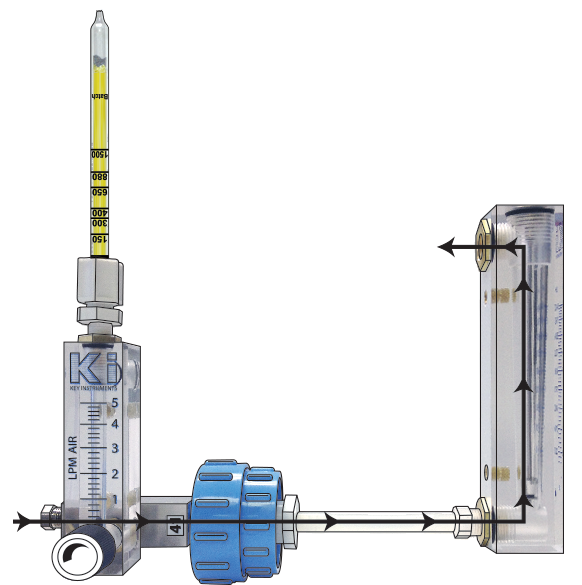

روش نمونهبرداری همانطور که در پیوست A توضیح داده شده است شامل یک نگهدارنده غشاء نصب شده در جلوی لوله فولاد ضد زنگ پر از زغال چوب، یک گیج فشار و دما، شیرها و یک جریان سنج است. غشاء در این مورد از آلودگی آئروسل لوله زغال چوب محافظت میکند.

Trace از لولههای زغال چوب تجاری ساخته شده از شیشه استفاده میکند. این لولهها مزایای ارزانتر بودن و داشتن سطح آلودگی قابل اعتماد پایینتر از لولههای تهیهشده آزمایشگاهی را دارند.

نکات نمونهبرداری برای روغن

آئروسل روغن و بخار در سطوح بسیار پایین تعیین میشوند. بنابراین، اتصالات تمیز و بدون روغن برای تعیین واقعی آلودگی هوای موجود حیاتی هستند.

مقدار کمی آلودگی هیدروکربنی در یک اتصال برای تولید سطوح غیرقابل قبول بالای بخار روغن (OV) روی لوله زغال چوب کافی است. نباید افت فشار ناگهانی برای جلوگیری از آسیب به غشاها وجود داشته باشد.

قطر داخلی لوله باید ثابت و بدون شکاف باشد – (با اندازه سوراخ در شیر توپی مطابق با اندازه لوله کشی برای جلوگیری از اتلاف روغن.)

از مواد شوینده با حلالهایی که میتوانند بر محتوای هیدروکربنی نمونه تأثیر بگذارند، خودداری کنید.

حلالها میتوانند برای مدت طولانی در اورینگها و اتصالات به دام بیفتند، بنابراین فقط باید از حلالهایی استفاده شود که C6+ نیستند.

ادامه موضوع بخش ۲:

و همانطور که همیشه، اطمینان حاصل کنید که ورودی کمپرسور هوا در نزدیکی منبع مواد C6+، مانند حمامهای تمیز کردن، قوطیهای زباله حلال، حلال/مواد فرآیند یا سایر منابع محیطی هیدروکربنها قرار ندارد.

اگر انتظار میرود تعدادی از ترکیبات در هوای محیط یا فرآیند وجود داشته باشد، بهتر است آزمایشگاه تجزیه و تحلیل OV را با استفاده از کروماتوگرافی گازی/طیفسنجی جرمی انجام دهد، تکنیکی که به راحتی بین OV و سایر ترکیبات تمایز قائل میشوداین ترکیبات دیگر را میتوان به طور جداگانه گزارش کرد، بنابراین بر سطح OV تأثیری نمیگذارد که ممکن است با کروماتوگرافی گازی با یک آشکارساز غیر اختصاصی مانند تشخیص یونیزاسیون شعله (FID) رخ دهد.

با ارئه نظرات و سوالات خود می توانیم این مقاله را تکمیل تر کنیم. همچنین از طریق فرم و راه های ارتباطی در صفحه تماس با ما , می توانیم بهتر به شما کمک کنیم.

منابع:

(۱) Particle Measuring Systems, Inc., Basic Guide to Particle Counters and Particle Counting, www.pmeasuring.com.

(۲) مشخصات ISO 8573 ذکر شده در بالا دارای حق چاپ هستند و برای خرید آنلاین در http://webstore.ansi.org/ در دسترس هستند .