چرا ابزار دقیق شریان حیاتی صنایع مدرن است؟

ابزار دقیق، به عنوان یکی از زیرشاخههای حیاتی مهندسی کنترل و الکترونیک، نقش بیبدیلی در تمامی حوزههای صنعتی، از کوچکترین کارگاهها تا وسیعترین کارخانهها و واحدهای تولیدی ایفا میکند. اما این حوزه دقیقاً شامل چه مواردی است و چرا در فرآیندهای صنعتی و تولیدی از اهمیت بالایی برخوردار است؟

این مقاله از آداک فرآیند سپهر، با رویکردی جامع و دقیق، به بررسی مفاهیم اساسی، اصول پایه، و کاربردهای گسترده و متنوع تجهیزات ابزار دقیق در صنایع مختلف میپردازد و اهمیت آن را در بهبود فرآیندها و افزایش کارایی صنعتی مورد ارزیابی قرار میدهد.

ابزار دقیق: تعریف و اهمیت در دنیای مدرن

ابزار دقیق به مجموعه وسیعی از وسایل و حسگرهای الکترونیکی و الکتریکی گفته میشود که برای اندازهگیری و کنترل دقیق کمیتهای فیزیکی و شیمیایی در فرآیندهای صنعتی به کار میروند. تجهیزات ابزار دقیق با دقت بالا و قابلیت تکرارپذیری ساخته میشوند تا اندازهگیریها به صورت صحیح، قابل اعتماد و بدون خطا انجام گیرد. به زبان ساده، هرجا واژه “دقیق” مطرح میشود، به این معنی است که اندازهگیری، کنترل و ثبت مقادیر فرآیندی باید با بالاترین سطح دقت صورت پذیرد.

امروزه، حسگرها و ترانسمیترهای هوشمند با امکانات پیشرفته و دقت بینظیر، به طور گستردهای در صنایع کلیدی مانند نفت و گاز، داروسازی و خودروسازی مورد استفاده قرار میگیرند. علاوه بر این، ظهور فناوریهای نوین مانند اینترنت اشیا (IoT)، امکان نظارت و کنترل فرآیندها را از راه دور فراهم کرده و کارایی سیستمهای صنعتی را به طور چشمگیری افزایش داده است. به عنوان مثال، تشخیص مقادیر دما، فشار، فلو (جریان) و سایر پارامترها و ارسال این دادهها برای کنترل و مانیتورینگ از کیلومترها دورتر از محل نصب سنسور، از جمله قابلیتهای بینظیر این فناوریهاست.

کارکرد ابزار دقیق: اندازه گیری، کنترل و بهینه سازی

اساس کار تجهیزات ابزار دقیق بر پایه استفاده از حسگرها و ابزارهای خاص برای اندازهگیری و کنترل ویژگیهای مختلف مواد (چه خواص فیزیکی و چه شیمیایی) استوار است. این تجهیزات معمولاً اطلاعات دقیق و قابل اعتمادی از متغیرهای مورد اندازهگیری فراهم میکنند، اطلاعاتی که برای تصمیمگیریهای هوشمندانه و کنترل بهینه فرآیندها در صنایع مختلف ضروری است.

هدف اصلی از به کارگیری تجهیزات سنجش با دقت بالا، کسب اطلاعات دقیق و موثق از متغیرهای فیزیکی و شیمیایی و در نهایت، کنترل و ذخیرهسازی این دادهها برای تحلیلهای آتی و بهبود مستمر است.

دسته بندی کلی تجهیزات ابزار دقیق

به طور کلی، دستگاههای ابزار دقیق را میتوان به چندین دسته اصلی تقسیم کرد که هر یک نقش ویژهای در اتوماسیون و کنترل صنعتی ایفا میکنند:

- سنسورها و ترانسمیترهای اندازهگیری: شامل ابزارهایی برای اندازهگیری دما، فشار، فلو (جریان)، سطح، رطوبت، چگالی، غلظت گازها و سرعت (مانند ترموکوپل، RTD، ترانسمیتر دما، مانومتر، فلومتر، لول گیج، رطوبتسنج، دانسیمتر، تاکومتر و حسگرهای گاز).

- کنترلرها: دستگاههایی برای کنترل مقادیر ورودی و خروجی و صدور دستورات لازم (مانند PLCها).

- دستگاههای انتقال داده و ارتباطی: برای ارتباط و تبادل اطلاعات بین اجزای سیستم.

- نمایشگرها: برای نمایش مقادیر اندازهگیری شده به صورت عددی یا گرافیکی.

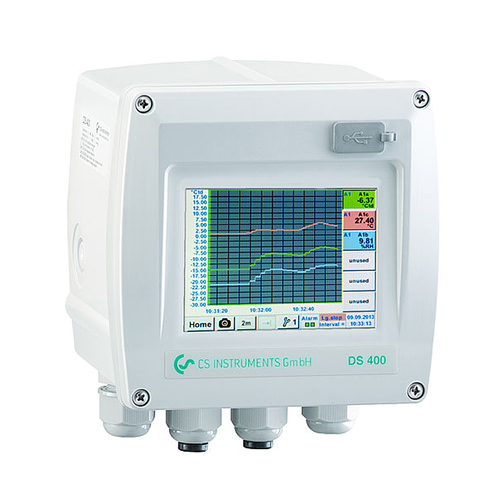

- دیتالاگرها: برای ذخیرهسازی و ثبت اطلاعات و مقادیر اندازهگیری شده.

- تجهیزات کالیبراسیون و تست: برای بررسی و تنظیم دقت ابزارها.

- شیرها و محرکها (اکچویتورها): برای کنترل جریان سیالات و حرکت مکانیکی.

- تجهیزات تشخیص گاز و آتش (F&G) و ایمنی: برای پایش ایمنی محیط و هشدار در مواقع خطر.

- تجهیزات ضد انفجاری: طراحی شده برای کار در محیطهای خطرناک و مستعد انفجار.

- نرم افزارهای مدیریت داده و کنترل فرآیند.

سنسورها و ترانسمیترهای اندازهگیری به نوبه خود طیف وسیعی از ابزارها را شامل میشوند. جدول زیر خلاصهای از این دستهبندی را ارائه میدهد:

| انواع سنسور و ترانسمیتر ابزار دقیق | نوع اندازهگیری | انواع فرعی |

| دما | حرارت | ترموکوپل – RTD – ترمیستور – ترانسمیتر دما – پایرومتر – دماسنج مادون قرمز – ترمومتر مایع در شیشه |

| فشار | نیرو بر واحد سطح | مانومتر – ترانسمیتر فشار – گیج فشار – سوئیچ فشار – ترانسدیوسر فشار |

| دبی (فلو) | حجم یا جرم در واحد زمان | فلومترهای مکانیکی – التراسونیک – مغناطیسی – جرمی کوریولیس – ورتکس – ونتوری |

| تشخیص سطح | ارتفاع مواد در مخزن | لول گیج – لول ترانسمیتر اولتراسونیک – لول ترانسمیتر راداری – لول سوئیچ خازنی و دیاپازونی – لول ترانسمیتر دیفرانسیلی – لول سوئیچ شناوری |

| رطوبت و نقطه شبنم | میزان بخار آب در هوا | رطوبتسنج خازنی، مقاومتی – ترانسمیتر رطوبت – نقطهشبنمسنج – رطوبتسنج روانسنج |

| چگالی و ویسکوزیته | خواص فیزیکی سیالات | دانسیمتر – ویسکوزیمتر – چگالیسنج نوری |

| سرعت و ارتعاش | حرکت و لرزش مکانیکی | تاکومتر – حسگر سرعت خطی – حسگر ارتعاش – شتابسنج |

اجزای کلیدی ابزار دقیق و کارکرد آنها

ترانسمیتر (Transmitter)

ترانسمیترها ابزارهایی هستند که نه تنها متغیر مورد نظر (مانند دما، فشار، فلو) را اندازهگیری میکنند، بلکه یک خروجی استاندارد الکتریکی (مانند جریان ۴ تا ۲۰ میلیآمپر) نیز ارائه میدهند. این خروجی سپس توسط نمایشگرها، سیستمهای PLC یا سایر ابزارهای کنترلی تفسیر و مورد استفاده قرار میگیرد.

کنترلر (Controller)

کنترلرها در حقیقت مدارهای الکترونیکی هوشمندی هستند که برای کنترل دقیق مقادیر ورودی و خروجی سیستم به کار میروند. کنترلر با توجه به مقادیر اندازهگیری شده، میتواند سیستم را به طور خودکار کنترل کرده و دستورالعملهای از پیش تعریف شده را برای پیشبرد صحیح فرآیند صادر کند. PLCها (کنترلکنندههای منطقی برنامهپذیر) نمونه بارزی از کنترلرها هستند.

ترانسدیوسر (Transducer)

ترانسدیوسرها برای تبدیل مقادیر اندازهگیری شده به سیگنال الکتریکی استاندارد کاربرد دارند. در حقیقت، یک ترانسدیوسر خود قادر به اندازهگیری مستقیم متغیر نیست؛ بلکه صرفاً برای تبدیل نوع سیگنال مورد استفاده قرار میگیرد. به عنوان مثال، سیگنال ولتاژی ضعیف حاصل از یک ترموکوپل را میتوان توسط یک ترانسدیوسر به یک سیگنال جریان استاندارد ۴ تا ۲۰ میلیآمپر تبدیل و برای انتقال آماده کرد، بدون اینکه ترانسدیوسر در فرآیند اندازهگیری دما دخالتی داشته باشد.

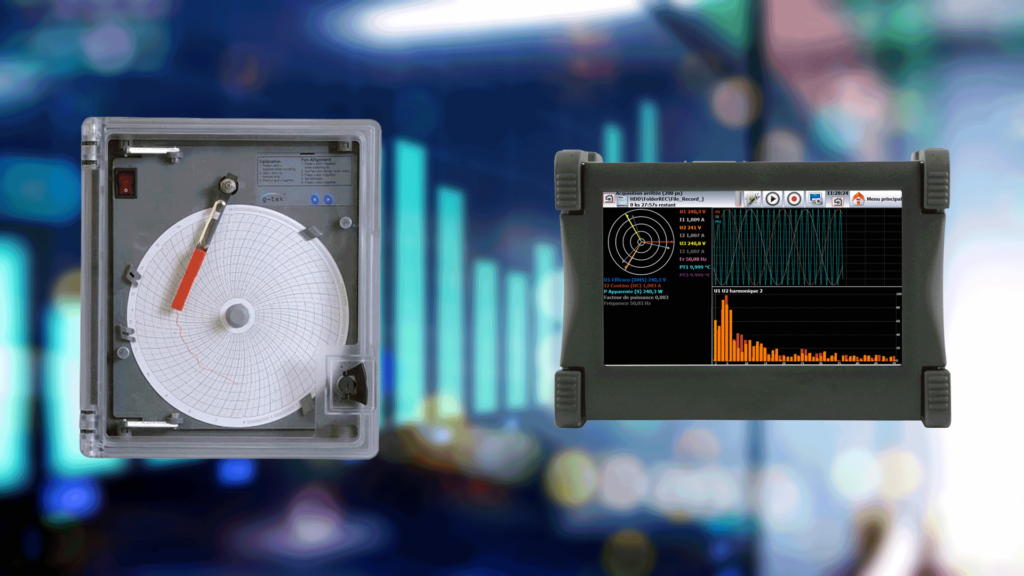

رکوردر (Recorder) و دیتالاگر (Datalogger)

رکوردرها یا دیتالاگرها از تجهیزات حیاتی ابزار دقیق هستند که برای ذخیرهسازی طولانیمدت اطلاعات و مقادیر اندازهگیری شده به کار میروند. دیتالاگر به دستگاهی اطلاق میشود که برای ذخیرهسازی دادههای جمعآوری شده از سنسورها، دستگاههای اندازهگیری و سایر منابع طراحی شده است. این دستگاهها معمولاً با استفاده از حافظههای داخلی یا کارت حافظه، اطلاعات را ذخیره کرده و به صورت دورهای با استفاده از روشهای انتقال داده مانند USB، اترنت یا Wi-Fi به دستگاههای دیگر منتقل میکنند.

به عنوان مثال، برای بررسی عملکرد یک سیستم در طول یک ماه با ثبت مداوم مقادیر اندازهگیری شده توسط چندین سنسور، به یک رکوردر یا دیتالاگر نیاز خواهید داشت. تعداد ورودیها و فضای حافظه از نکات بسیار مهم در انتخاب یک رکوردر است. دیتالاگرها به عنوان ابزارهای مهمی در اتوماسیون صنعتی، کنترل فرآیند، پایش محیطی و علوم پزشکی کاربرد گستردهای دارند و برای جمعآوری و ذخیرهسازی دادههای محیطی مانند دما، رطوبت، فشار، جریان و سطح بسیار مؤثرند.

نمایشگر (Display) در ابزار دقیق

همانطور که از نامشان پیداست، کار نمایشگرها دریافت سیگنال الکتریکی از سنسور یا ترانسمیتر و تبدیل آنها به مقادیر قابل درک (عدد یا گرافیک) و در نهایت نمایش آنهاست. برخی از نمایشگرهای پیشرفته قابلیت برنامهریزی نیز دارند که با استفاده از آنها میتوان پارامترهای خاصی را تعریف کرده و حتی با استفاده از مقادیر ورودی، عمل کنترل را نیز انجام داد.

انواع تجهیزات ابزار دقیق و اتوماسیون بر حسب کاربرد

در ادامه، به شرح برخی از مهمترین تجهیزات ابزار دقیق و اتوماسیون بر اساس کاربرد میپردازیم:

- ترموکوپل (Thermocouple)

- ترانسمیتر دما (Temperature Transmitter)

- ترانسمیتر فشار (Pressure Transmitter)

- پرشر سوئیچ (Pressure Switch)

- سنسور فشار مذاب (Melt Pressure Sensor)

- سطح سنج (Level Sensor)

- فلومتر (Flowmeter)

- دتکتور گازی (Gas Detector)

- شیر یا ولو (Valve)

- سنسور پراکسیمیتی (Proximity Sensor)

با شناخت این ابزارهای کلیدی در صنعت، شاید این سوال برایتان پیش بیاید که معروفترین و پرکاربردترین تجهیزات ابزار دقیق کدامند؟ به دلیل گستردگی متغیرها و تنوع تکنولوژی و ابزارهای موجود برای اندازهگیری هر یک، دستهبندی یکجای تمامی این وسایل بسیار دشوار است. اما در ادامه، به معرفی پرکاربردترین ابزارهای دقیق به زبانی ساده میپردازیم تا با کارکرد هر کدام آشنا شوید!

مهم ترین تجهیزات اندازه گیری دما

دما یکی از مهمترین متغیرهایی است که در صنعت باید به طور دائم تحت نظارت باشد و مقادیر آن در رنج نرمال نگه داشته شود. بسته به مواردی مانند شرایط محیط و نیز دمای مورد نظر، میتوان برای اندازهگیری دما از تجهیزات مختلفی استفاده نمود. چند نمونه از این تجهیزات اندازهگیری دما را با هم بررسی میکنیم:

ترموکوپل (Thermocouple)

ترموکوپلها از پرکاربردترین سنسورها برای اندازهگیری دما هستند. ترموکوپلها بر اساس اصل تولید ولتاژ در محل اتصال دو فلز غیر مشابه کار میکنند و میتوانند رنج وسیعی از دماها را اندازهگیری کنند. ترموکوپلها دارای تیپهای مختلفی هستند؛ به عنوان مثال، انواع R، S و B قابلیت اندازهگیری دما در محدوده ۲۰۰- تا ۱۸۰۰+ درجه سلسیوس را دارند، در حالی که انواع K، J و L قابلیت اندازهگیری دما در محدوده ۱۸۰- تا ۱۰۰۰+ درجه سلسیوس را فراهم میکنند. همانطور که میبینید، هر کدام از تیپها میتوانند دما را در بازه مشخصی اندازهگیری کنند.

یکی از معایب ترموکوپلها، غیرخطی بودن خروجی آنها نسبت به دما است. به این معنی که نمودار ولتاژ خروجی نسبت به دما به صورت خطی نیست و حالتی لگاریتمی دارد. به همین خاطر، برای نظارت دقیق، استفاده از کالیبراتورها در اولویت قرار میگیرد.

ترانسمیتر دما (Temperature Transmitters)

ترانسمیترهای دما نیز از دسته پرکاربردترین تجهیزات ابزار دقیق هستند که وظیفه تبدیل سیگنالهای الکتریکی ضعیف (مانند میلیولت) از ترموکوپلها یا RTDها را به سیگنال استاندارد صنعتی (مانند ۴ تا ۲۰ میلیآمپر) بر عهده دارند. همانطور که میدانید، سیگنال خروجی از ترموکوپل در حد میلیولت بوده و به هیچ وجه برای انتقال در فواصل طولانی و بدون تداخل مناسب نیست.

ترانسمیترهای دما میتوانند این مشکل را حل کنند. این دستگاهها معمولاً دارای ورودی سنسور دمایی مانند رزیستانس دما، ترموکوپل یا ترمیستور هستند و سیگنال خروجی آنها به صورت سیگنال جریان یا ولتاژ استاندارد است. ترانسمیتر دما علاوه بر تبدیل سیگنال دما به سیگنال استاندارد، امکانات دیگری نیز دارد که میتوان به تنظیم محدوده خروجی، امکان کالیبراسیون، تشخیص خطا و تعیین مقدار حداکثر و حداقل دما اشاره کرد. با استفاده از ترانسمیتر دما، دقت اندازهگیری دما افزایش مییابد و در نتیجه، کنترل و نظارت بر فرآیندهای صنعتی بهبود مییابد.

همچنین، با استفاده از ترانسمیتر دما، مشکلاتی مانند تداخل الکترومغناطیسی و تأثیر تغییرات دما در سیستم کنترل به حداقل میرسد. ترانسمیتر دما میتواند به صورت آنالوگ یا دیجیتال عمل کند. در حالت آنالوگ، سیگنال خروجی میتواند ولتاژی یا جریانی با مقدار متناسب با دمای اندازهگیری شده باشد. در حالت دیجیتال، سیگنال خروجی به صورت دیجیتال با استفاده از پروتکلهایی مانند HART، FOUNDATION Fieldbus، PROFIBUS PA و یا MODBUS RTU ارسال میشود. ترانسمیتر دما به عنوان یک ابزار حیاتی در بسیاری از صنایع، از جمله نفت و گاز، پتروشیمی، صنایع غذایی و دارویی کاربرد دارد. برند PR یکی از شناختهشدهترین برندها در زمینه تولید ترانسمیترهای دما است که از شهرت جهانی برخوردار است.

تجهیزات اندازه گیری فشار: نظارت بر نیروی سیالات

فشار یکی دیگر از متغیرهای بسیار مهم در صنعت است. برخی از این تجهیزات برای اندازهگیری فشار در یک مخزن یا خطوط لوله کاربرد دارند. همانطور که میدانید، اندازهگیری فشار در جامدات مفهومی ندارد، بنابراین از این نوع ترانسمیترها در مخازنی استفاده میشود که دارای گاز، بخار، مایع و یا مخلوطی از این موارد باشند. در ادامه مهمترین انواع ترانسمیترهای فشار را بررسی خواهیم نمود:

پرشر ترانسمیتر (ترانسمیتر فشار) Pressure Transmitter

ترانسمیترهای فشار دقیقترین و مهمترین ابزارهای موجود برای اندازهگیری فشار هستند. به همین دلیل معمولاً در جاهایی مورد استفاده قرار میگیرند که اندازهگیری دقیق فشار از اهمیت خاصی برخوردار است. پرشر ترانسمیترها از جمله پراستفادهترین تجهیزات در صنایع پتروشیمی و پالایشگاهی هستند. استفاده از ترانسمیتر فشار در مخازن LPG بسیار ضروری است تا حد فشار درون مخزن همیشه در سطح نرمال باقی بماند.

مهمترین سنسورهای فشار عبارتند از:

- سنسور فشار پیزو مقاومتی: فشار سبب اعمال نیرو به حسگر شده و مقدار مقاومت آن تغییر مییابد. با استفاده از این تغییر، مقدار فشار موجود اندازهگیری میشود. این نوع از حسگرها دارای حساسیت، استحکام و مقاومت حرارتی بالایی هستند.

- سنسور فشار پیزو الکتریکی: با وارد شدن فشار بر سطح این سنسور، یک سیگنال ضعیف ولتاژی در خروجی سنسور ایجاد میشود. معمولاً سنسور فشار پیزو الکتریک از کریستالهای طبیعی مانند تورمالین یا کوارتز ساخته میشود. خروجی این سنسورها تقریباً خطی بوده و رنج تحمل فشار بین ۰.۰۷ تا ۷۰ بار با دقت حدود ۰.۱ است.

- سنسور فشار خازنی: دیافراگم در این حسگر یکی از صفحات خازن است. با تحت فشار قرار گرفتن دیافراگم، حالت آن و در نتیجه ظرفیت خازن نیز تغییر میکند. دقت و حساسیت این سنسورها بسیار بالا بوده، اما در صورت قرار گرفتن در معرض لرزش ممکن است به درستی عمل نکنند.

برند CS INSTRUMENTS آلمان یکی از بهترین سازندگان تجهیزات ابزار دقیق برای اندازهگیری فشار است. از طریق تامینکنندگان معتبر میتوانید محصولات این برند را با گارانتی و تضمین اصالت تهیه کنید.

ترانسمیتر فشار قلمی

ترانسمیتر فشار قلمی یک راه حل سادهتر و بسیار ارزانتر برای اندازهگیری فشار است. این ترانسمیترها همانطور که از نامشان پیداست، اندازهای بسیار کوچکتر و قیمتی به مراتب ارزانتر نسبت به ترانسمیترهای فشار معمولی دارند. این نوع از ترانسمیترهای فشار در مواقعی به کار میروند که فشار مورد نظر بسیار بالا نبوده و از طرفی، اندازهگیری کاملاً دقیق هم مدنظر نباشد. مثلاً در کمپرسورها یا جکهای هیدرولیک، معمولاً از ترانسمیترهای فشار قلمی استفاده میشود.

سنسور فشار مذاب (Melt Pressure)

از سنسورهای فشار مذاب بیشتر در صنایع تزریق پلاستیک استفاده میشود. در دستگاه تزریق پلاستیک، کنترل فشار مواد مذاب درون اکسترودر از اهمیت بسیاری برخوردار است. دمای داخل مخزن اکسترودر بسیار بالا بوده و همچنین حاوی مواد مذاب هستند. بنابراین، برای کنترل فشار در این شرایط خاص، از سنسور فشار مذاب (Melt Pressure Sensor) استفاده میشود. این سنسورها در دو نوع موجود هستند: با ترموکوپل و بدون ترموکوپل. در نوع دارای ترموکوپل، سنسور همزمان فشار و دما را اندازهگیری میکند، در صورتی که در نوع بدون ترموکوپل صرفاً فشار اندازهگیری خواهد شد.

تجهیزات ابزار دقیق برای اندازه گیری سطح (Levels of Measurement)

سطحسنجها دستهای بسیار مهم از تجهیزات ابزار دقیق هستند که برای اندازهگیری ارتفاع مواد موجود درون یک مخزن یا چاه استفاده میشوند. سطحسنجها از لحاظ نوع عملکرد، کاربرد و تکنولوژی به کار رفته بسیار متنوع بوده و هر کدام در شرایط و محیطهای خاصی استفاده میشوند. بنابراین، قبل از هر اقدامی در زمینه تهیه ابزارهای اندازهگیری سطح، باید اطمینان حاصل شود که تجهیز مورد نظر میتواند در آن مخزن بخصوص به درستی عمل کند.

تجهیزات اندازهگیری سطح نقش عمدهای در ایجاد اتوماسیون دارند. مثلاً میتوان با استفاده از لول ترانسمیترها، برای هر مرحله از پر شدن مخزن یک عمل خاص را برنامهریزی نمود. به عنوان مثال، اگر یک مخزن باید تا حد معینی با آب پر شود، سپس یک ماده پودری به آن اضافه شده و میکسر شروع به کار کند، تجهیزات ابزار دقیق اندازهگیری سطح تمامی این موارد را ممکن میسازند. البته در این مثال، باید از تجهیزی استفاده شود که قابلیت تشخیص سطح مایعات و جامدات را به شکل همزمان داشته باشد.

ابزارهای اندازهگیری سطح عمدتاً شامل لول سوئیچها و لول ترانسمیترها هستند. لول سوئیچها برای تشخیص نقطهای سطح و لول ترانسمیترها برای تشخیص پیوسته سطح استفاده میشوند. در ادامه انواع سطحسنجها را بررسی میکنیم:

لول ترانسمیتر (Level Transmitters)

همانطور که گفته شد، لول ترانسمیترها از تجهیزات ابزار دقیق هستند که برای اندازهگیری پیوسته سطح به کار میروند. بیشتر لول ترانسمیترها خروجی استاندارد ۴-۲۰ میلیآمپری دارند که با استفاده از این روش میتوانند ارتفاع دقیق مواد درون مخزن یا چاه را گزارش دهند. ترانسمیترهای سطح بیشتر بر اساس تکنولوژی امواج عمل میکنند و شامل لول ترانسمیترهای راداری و التراسونیک هستند.

لول ترانسمیترهای راداری از امواج الکترومغناطیسی استفاده میکنند و بنابراین میتوانند حتی در شرایط خلاء هم سطح مواد را تشخیص دهند، در صورتی که لول ترانسمیترهای التراسونیک به خاطر استفاده از امواج مکانیکی این قابلیت را ندارند.

لول سوئیچ (LEVEL SWITCH)

به زبان ساده، لول سوئیچها میتوانند حضور یا عدم حضور ماده درون مخزن در یک سطح خاص را تشخیص دهند. لول سوئیچها در نقاط خاصی از مخزن نصب میشوند و میتوانند گزارش دهند که آیا سطح مواد از این نقطه بالاتر است یا خیر.

سوئیچهای سطح انواع مختلفی دارند که هر کدام برای شرایط خاصی مناسبترند. این دسته از ابزارهای دقیق شامل لول سوئیچهای خازنی و دیاپازونی میشوند. این تجهیزات معمولاً در صنایع شیمیایی، نفت و گاز، پتروشیمی، آب و فاضلاب، خودروسازی و صنایع مشابه استفاده میشوند. لول سوئیچها از لحاظ خروجی به دو دسته آنالوگ و دیجیتال تقسیم میشوند. در سوئیچهای آنالوگ، سنسوری که در محیط مواد قرار دارد، با توجه به تغییرات سطح، سیگنالی آنالوگ تولید میکند. در سوئیچهای دیجیتال، سطح مواد به صورت دیجیتال تشخیص داده میشود و در صورت برخورد با سطح ماده، یک سیگنال دیجیتال تولید میکنند که به سیستم کنترل دستگاه مربوطه ارسال میشود.

فلومتر (Flowmeter): اندازه گیری جریان سیالات

فلومترها ابزارهایی حیاتی هستند که برای اندازهگیری میزان عبور ماده از یک مقطع در واحد زمان به کار میروند. این اندازهگیری میتواند به دو صورت انجام گیرد: حجم ماده عبوری (دبی حجمی) یا جرم مواد عبوری (دبی جرمی).

برای اندازهگیری حجم یا جرم مواد عبوری نسبت به واحد زمان، از فلومترها استفاده میکنیم. فلومترهای جرمی با پیشوند Mass آغاز شده و مقدار فلو را نسبت به جرم سیال میسنجند. انواع مختلفی از فلومترها بر حسب نوع عملکرد وجود دارند و در صنعت مورد استفاده قرار میگیرند؛ مانند فلومترهای مغناطیسی، فلومتر ورتکس، فلومتر کوریولیس، فلومتر التراسونیک و روتامتر.

برترین برندهای تجهیزات ابزار دقیق برای اندازه گیری فشار و سطح

VEGA، Endress+Hauser و Rosemount از مهمترین تولیدکنندگان تجهیزات ابزار دقیق برای اندازهگیری فشار و ارتفاع مواد درون مخزن و چاهها به شمار میروند. اما در میان این برندها، VEGA آلمان به دلیل سیاستهای تولیدی و کیفیت بینظیر محصولاتش، به عنوان یکی از برترین انتخابها برای مدیران و تولیدکنندگان حرفهای توصیه میشود.

دلیل برتری VEGA این است که در حالی که بسیاری از برندهای دیگر ترجیح میدهند بخش قابل توجهی از قطعات تجهیزات خود را در کشورهای ثالث تولید کنند، جزء به جزء محصولات برند VEGA در شرکت مادر در آلمان تولید میشود. این امر نه تنها کیفیت، دقت و طول عمر تجهیزات را به طور چشمگیری افزایش میدهد، بلکه فرآیند تولید و تحویل تجهیز به مصرفکننده را کاملاً یکپارچه میسازد. به دلیل یکپارچگی تولید و فروش در سنسورهای برند VEGA، با استفاده از شماره سریال درج شده روی تجهیز به راحتی میتوانید تاریخ تولید، مشخصات دقیق و مهمتر از همه، تاریخ تست تجهیز را بررسی کنید. این ویژگی به ویژه در بازارهایی که امکان عرضه کالاهای استوک یا تعمیری به جای محصول نو وجود دارد، تضمینکننده اصالت و کیفیت خرید شما خواهد بود.

دتکتور گاز (Gas Detector): نگهبان ایمنی صنعتی

دتکتور گاز، تجهیز ابزار دقیقی حیاتی است برای شناسایی و اندازهگیری گازهایی که برای انسان خطرناک هستند. این دسته از گازها شامل گازهای قابل اشتعال و انفجار، سمی، اسیدی و یا اکسیدکننده میشوند. دتکتورهای گاز در صنایع شیمیایی و پتروشیمی کاربرد بسیار گستردهای دارند و جزو مهمترین تجهیزات ابزار دقیق به شمار میروند. دتکتورهای گاز در دو نوع ثابت و پرتابل (قابل حمل) به بازار عرضه میگردند.

دتکتورهای گاز ثابت برای صنایعی کاربرد دارند که اندازهگیری پیوسته وجود یا عدم وجود یک گاز در محیط همواره اهمیت دارد. مثلاً در صنایع شیمیایی، معمولاً از دتکتورهای گاز کلر استفاده میشود. همانطور که میدانید، گاز کلر بسیار سمی و کشنده است و پایش پیوسته آن در محیط اهمیت بسیاری دارد. در مقابل، از دتکتورهای گاز پرتابل به عنوان وسایل فردی یا برای اندازهگیری غلظت یک گاز خاص در مواقع خاص یا چکاپهای دورهای استفاده میشود.

بهترین برندهای دتکتورهای گاز:

Honeywell، Dräger، Prosense، Crowcon و MSA از جمله شناختهشدهترین برندهای تجهیزات ابزار دقیق دتکتور در سطح جهان هستند. این برندها به دلیل امکانات، قابلیت اطمینان و طول عمر بالای محصولاتشان، بازار جهانی دتکتورهای گازی را قبضه کردهاند. در صنعت ایران نیز اکثریت شرکتها و تولیدیهای معتبر، از محصولات این برندها استفاده میکنند که خود گواهی بر کیفیت بالای آنهاست.

ولو (Valve) یا شیر در ابزار دقیق: کنترل جریان

شیرهای کنترلی صنعتی از لحاظ ساختار در دو نوع دارای حرکت خطی و دورانی تولید شدهاند و در دستهبندیهای مختلفی قرار میگیرند:

- ON/OFF ولوها: مانند بال ولو (Ball Valve) و باترفلای ولو (Butterfly Valve) که برای قطع و وصل کامل جریان استفاده میشوند.

- شیر ایمنی (Safety Valve): برای آزادسازی فشار اضافی و جلوگیری از حوادث.

- شیر ایزوله: مانند شیرهای اسپلیت، شیرهای تک نشیمنگاه (Single Seat) و شیر چاقویی (Knife Valve) که برای جداسازی بخشی از سیستم استفاده میشوند.

- شیرهای کنترل (Control Valve): مانند گلوب ولو (Globe Valve) و شیر سوزنی (Needle Valve) که برای تنظیم دقیق جریان سیال به کار میروند.

- شیرهای خود کنترل یا چک ولو (Check Valve): برای جلوگیری از بازگشت جریان.

- شیر دروازهای (Gate Valve): برای باز و بسته کردن کامل جریان.

- شیر دیافراگمی (Diaphragm Valve): مناسب برای سیالات ساینده یا خورنده.

- شیر کشویی (Slide Valve): برای کنترل جریان مواد پودری یا دانهای.

- شیر برقی (Solenoid Valve): کنترل جریان با استفاده از سیگنال الکتریکی.

- شیر تنظیم فشار برگشتی (Back Pressure Regulating Valve) و شیر تنظیم جریان (Flow Regulating Valve).

- فلاش باتم ولو (Flush Bottom Valve): برای تخلیه کامل مخازن.

پوزیشنر (Positioner)

پوزیشنر (Positioner) یک دستگاه کنترلی و از اجزای حیاتی سیستمهای ابزار دقیق است. علت استفاده از آن در مکانیزمهای صنعتی، کنترل دقیق شیر (Valve) و کمپرسورها بر حسب نیاز کاربر است. پوزیشنرها بر روی اکچویتور (محرک) نصب میشوند و با انجام عملیات کاهش یا افزایش، شیر را در وضعیت درست و مناسب قرار میدهند. این دستگاهها در چهار نوع آنالوگی، دیجیتالی، پنوماتیکی و موتوردار ساخته میشوند و در صنایع نفت و گاز، پتروشیمی، نیروگاهی، کورهها، صنایع شیشه، آب و فاضلاب و صنایع معدنی کاربرد گستردهای دارند.

سنسور مجاورتی (Proximity Sensor) در ابزار دقیق: تشخیص بدون تماس

حسگرهای پراکسیمیتی از تجهیزات ابزار دقیق هستند که وجود اجسام را در فاصله معینی از خود تشخیص میدهند. نکته مهم در این سنسورها این است که آنها از روش غیر تماسی برای تشخیص اشیا استفاده میکنند. سنسورهای مجاورتی در اشکال و اندازههای بسیار متنوعی وجود دارند. انواع سنسورهای مجاورتی عبارتند از: سنسور القایی، سنسور خازنی، سنسور التراسونیک و سنسور نوری (فتوالکتریک).

برندهای مطرح در زمینه تولید سنسور مجاورتی شامل ifm، Omron، Pepperl+Fuchs، Autonics و TURCK هستند.

انواع سنسورهای پراکسیمیتی:

- سنسور پراکسیمیتی القایی (Inductive Proximity Sensors): این حسگرها برای تشخیص اجسام فلزی بر اساس اصل اندوکتانس کار میکنند. از مزایای سنسور القایی، دقت فوقالعاده، نرخ سوئیچینگ بسیار بالا و قابلیت نصب در اکثر محیطهای صنعتی است.

- سنسور خازنی (Capacitive Proximity Sensor): این سنسورها برای تشخیص اجسام فلزی و همچنین غیرفلزی (از جمله مایعات و خمیرها) استفاده میشوند و بر اساس اصل ظرفیت خازن کار میکنند. از مزایای این سنسورها، هزینه نسبتاً پایین و سرعت بالا است.

- سنسور فتوالکتریک (Photoelectric Sensor): این سنسورها برای تشخیص اجسام از پرتو نور استفاده میکنند. دارای دو بخش اصلی فرستنده و گیرنده هستند. از مزایای سنسور فتوالکتریک (حسگر نوری)، دامنه بسیار وسیع و ایمن بودن در برابر تأثیرات الکتریکی یا مغناطیسی است. از معایب این سنسورها، تحت تأثیر قرار گرفتن از اثرات محیطی مانند گرد و غبار، باران و غیره است.

- سنسور مجاورتی التراسونیک (Ultrasonic Proximity Sensor): پراکسیمیتیهای التراسونیک از امواج صوتی برای تشخیص اجسام استفاده میکنند. این سنسورها تحت تأثیر اثرات محیطی مانند گرد و غبار، باران و غیره قرار نمیگیرند و همچنین میتوانند در شرایط بسیار نامطلوب مورد استفاده قرار گیرند. اما سنسورهای التراسونیک امکان استفاده در خلاء یا زیر آب را ندارند.

میرایی در تجهیزات ابزار دقیق: پایداری سیگنال

یک ترانسمیتر معمولاً تغییرات جریان، دما، فشار و سطح را در ورودی تجهیز اندازهگیری میکند و در خروجی خود سیگنال استاندارد (معمولاً ۴ تا ۲۰ میلیآمپر) بر حسب نوع سنسور تولید میکند. این تغییرات را متغیر ورودی مینامیم. مفهوم میرایی (Damping) در عملکرد ترانسمیترها از اهمیت بسیار بالایی برخوردار است. خروجی فرستنده باید به روز شده و مطابق با تغییرات ورودی، تغییر کند.

میرایی چیست؟

میرایی عبارت است از مدت زمان مورد نیاز برای رسیدن به ۶۳.۲ درصد از ارزش نهایی ترانسمیتر پس از اعمال یک تغییر ناگهانی (مرحلهای) در ورودی، علاوه بر زمان بروزرسانی داخلی دستگاه.

میرایی ترانسمیترها را میتوان از ۱ تا ۳۲ ثانیه تنظیم کرد. میرایی تأثیرات نویز الکتریکی و هرگونه نویز موقتی ناچیز دیگری را که روی سیگنال خروجی ترانسمیتر تأثیر بگذارد، کاهش میدهد. اغلب برای تثبیت حلقه کنترل و جلوگیری از مقادیر اشتباه و نوسانات ناخواسته در سیگنال خروجی استفاده میشود.

مثالهایی از کاربرد ابزار دقیق عبارتاند از:

- استفاده از ترمومترها برای اندازهگیری دما در یک فرآیند صنعتی.

- استفاده از فشارسنجها برای نظارت بر فشار در یک مخزن گاز.

- استفاده از ولتمترها و آمپرمترها برای اندازهگیری ولتاژ و جریان در یک سیستم الکتریکی.

- استفاده از آنالایزرهای شیمیایی برای تحلیل ترکیبات شیمیایی در نمونههای آزمایشگاهی.

ابزار دقیق برای کنترل فرآیندها، تضمین کیفیت محصولات، ایمنی صنعتی و کسب اطلاعات دقیق در تحقیقات و توسعه بسیار اهمیت دارد.

ابزار دقیق برق صنعتی: پایش قلب الکتریکی صنعت

ابزارهای دقیق برق صنعتی، وسایلی هستند که برای اندازهگیری، کنترل و نظارت بر پارامترهای برقی در محیطهای صنعتی به کار میروند. این ابزارها به دلیل اهمیت بالایی که دارند، نقش بسیار مهمی در بهبود عملکرد و کارایی فرآیندهای صنعتی ایفا میکنند. با استفاده از این ابزارها، امکان اندازهگیری دقیق و کنترل بهینه بر پارامترهای برقی، مانند ولتاژ، جریان، فرکانس و قدرت، در فرآیندهای صنعتی به وجود میآید.

انواع تجهیزات برق صنعتی:

- انواع کلیدها (کلید کامپکت – کلید هوایی – کلید تابلویی)

- درایوهای DC – اینورتر AC و سافت استارتر

- تابلو برق – سینی – داکت و چراغ سیگنال

- رله ضربهای – رله شیشهای و رله فالت

- انواع کابل فشار قوی و فشار ضعیف

- رله حفاظت موتور و کنترل فاز

- ترانسهای کاهنده و افزاینده

- مولتیمتر – واتمتر و آمپرمتر

- فیوز فشنگی و مینیاتوری

- تجهیزات هشدار و آژیر

- انواع ترمینال تابلویی

- رگلاتور و بانک خازنی

- کنتاکتور و بیمتال

- موتور و پمپ

مهم ترین تولیدکنندگان جهانی تجهیزات ابزار دقیق و اتوماسیون

شرکتهای بسیاری در زمینه تولید تجهیزات ابزار دقیق و اتوماسیون فعالیت دارند. چند نمونه از مهمترین تولیدکنندگان جهانی عبارتند از:

- آلمان: VEGA، Endress+Hauser (E+H)، Siemens، Dräger، CS INSTRUMENTS، Pepperl+Fuchs، WIKA، SIKA، Weidmüller، Pilz، Schmersal، PHOENIX CONTACT، ifm، Rexroth، Lenze.

- آمریکا: Honeywell، Rosemount (از Emerson).

- ترکیه: Prosense.

- فرانسه: Schneider.

- ژاپن: Omron، Yoshitake، Yokogawa، Yaskawa.

- سایر: NOVUS (برزیل)، ABB (سوئیس-سوئد)، Apex، Festo، Micro Detectors.

بیشتر این برندها بر ساخت تجهیزات خاصی متمرکز هستند؛ مثلاً شرکتهای VEGA و Endress+Hauser بیشتر در زمینه سنسورهای سطح و سنسورهای فشار متمرکز هستند. به همین دلیل، زمانی که پای مقایسه به میان میآید، بهتر است هر کدام از این برندها را با برندهای متناسب مقایسه کنیم.

مشاوره در زمینه تجهیزات ابزار دقیق: راهنمای شما در مسیر انتخاب

در این مطلب تلاش کردیم تا به تمامی سوالات شما در زمینه ابزارهای دقیق پاسخ دهیم؛ اما ممکن است هنوز سوالاتی در ذهن شما بیجواب مانده باشد. واحد مشاوره شرکتهای معتبر که تامینکننده تجهیزات ابزار دقیق از برندهای مطرح جهانی هستند، دقیقاً برای همین منظور آماده خدمترسانی هستند.

این شرکتها با تعهد به ارائهی بهترین تجهیزات ابزار دقیق و بهروزترین فناوریها، نقش بسیار مهمی در پیشرفت و بهبود صنایع ایفا میکنند. اگر به تجهیز خاصی نیاز داشته باشید، میتوانید به راحتی با آنها تماس بگیرید، مشاوره رایگان دریافت کنید و تجهیز مورد نظر را با گارانتی، بهترین قیمت و ضمانت اصالت تهیه کنید. همچنین میتوانید با تکمیل فرمهای درخواست مشاوره، در ساعت و تاریخ مدنظر خودتان مشاوره کاملاً رایگان دریافت کنید.

ابزار دقیق، سرمایهگذاری برای آیندهای کارآمدتر و ایمنتر است. آیا شما هم به دنبال بهینهسازی فرآیندهای صنعتی خود هستید؟

نمایندگی رسمی CS Instruments در ایران

به عنوان نمایندهی انحصاری CS Instruments – پیشرو جهانی در زمینهی تجهیزات پایش هوای فشرده و گازهای صنعتی – آماده ارائهی جامعترین راهکارهای اندازهگیری، آنالیز و بهینهسازی مصرف انرژی به صنایع کشور هستیم.

محور فعالیتهای ما:

- فروش و پشتیبانی محصولات اصلی: دبیسنجهای اولتراسونیک، رطوبتسنجها، نشتی یاب، فشارسنجهای دیجیتال و فلومتر.

- خدمات تخصصی: ممیزی هوای فشرده، آنالیز مصرف انرژی، شناسایی نشت و ارائهی گزارش های بهینهسازی.

- کالیبراسیون و آموزش: تضمین دقت تجهیزات و انتقال دانش فنی به متخصصان.

با بهرهگیری از فناوریهای دقیق و مبتکرانهی آلمانی، به شما کمک میکنیم هدررفت انرژی را کاهش، هزینههای عملیاتی را بهینه و پایداری سیستم های خود را تضمین نمایید.

برای کشف راهکارهای اختصاصی و دریافت مشاوره رایگان، همین امروز با ما تماس بگیرید.