طراحی جالب سیستم تولید نیتروژن به روش PSA، کارآمد برای تولید مواد غذایی و آشامیدنی

اگر شرکت شما گاز نیتروژن را با خلوص 99.999٪ خریداری می کند

و مطمئن نیستید که چرا این کار را انجام می دهد، این مقاله درباره سیستم تولید نیتروژن برای شما مناسب است!

کاربرد های زیاد گاز نیتروژن غلیظ 99.999٪ نسبت به مواردی که این گاز در آن ها کاربرد ندارد، غلبه دارد.

بسیاری از مصرف کنندگان نیتروژن به جای اتکا به دریافت سیلندرهای فله مایع یا تحت فشار، استفاده از سیستم تولید نیتروژن سفارشی را در تاسیسات خود انتخاب می کنند

و این کار را با کسری از هزینه ها انجام می دهند. در دهه گذشته، شاهد تغییر انبوه صنعت از عرضه نیتروژن تحویلی به تولید نیتروژن بوده ایم.

در ادامه، همراه ما باشید تا شما را با طراحی سیستم تولید نیتروژن PSA آشنا کنیم.

مهم ترین دلیل استفاده از سیستم تولید نیتروژن چیست؟

از آنجایی که نیتروژن در هوا، با نسبت 78 درصد، فراوان ترین گاز هوا است، فرآیند جداسازی نیتروژن از هوا بسیار کارآمد است.

این فرآیند نسبت به استخراج سایر گازهای هوا که تنها 22 درصد را تشکیل می دهند که بیشتر آن اکسیژن است، بسیار کارآمد تر است.

توانایی تنظیم خلوص نیتروژن، فشار و سرعت جریان برای یک صنعت یا کاربرد خاص، چیزی است که منجر به صرفه جویی قابل توجهی نسبت به عرضه سنتی نیتروژن می شود.

واقعیت و همچنین مشکل اصلی این است که مهم نیست که یک سیستم چقدر ناکارآمد طراحی شده باشد،

استفاده از سیستم تولید نیتروژن معمولاً هزینه کمتری نسبت به خرید گاز از یک شخص ثالث دارد.

این امر به ناچار سیستم های تولید نیتروژن متورم را وارد بازار می کند.

در این مقاله، بر روی ملاحظات کلیدی طراحی سیستم تولید گاز نیتروژن تمرکز خواهد کرد.

واقعا چرا تولید نیتروژن تقاضای بالایی دارد!؟

بیشتر پروژه های ما توسط کاربران نهایی انجام میشوند که انگیزه کاهش هزینهها و ردپای کربن خود را دارند.

هنگام استفاده از نیتروژن به شکل سنتی (مایع یا سیلندری)، گاز در یک کارخانه جداسازی هوا با استفاده از یک فرآیند فشرده الکتریکی به نام تقطیر کسری تولید میشود.

تقطیر کسری هوای مایع فرآیندی است که در آن هوا باید بیش از 200- درجه سانتیگراد خنک شود و سپس دوباره گرم شود تا عناصر مختلف بر اساس نقطه جوش آنها استخراج شود.

این فرآیند، به مقادیر زیادی انرژی نیاز دارد و فقط در مقیاس بزرگ انجام می شود تا از نظر اقتصادی مقرون به صرفه باشد.

هنگامی که نیتروژن تولید شد، به کامیون های حمل و نقل بزرگ ریخته می شود و از کارخانه جداسازی هوا صادر می شود و در نهایت به مقصد نهایی خود فرود می رسد.

این مقصد جایی است که گاز نیتروژن تولید شده توسط کاربر نهایی ذخیره و مصرف می شود.

نیتروژن در کارخانه جداسازی هوا تجزیه و تحلیل می شود و با خلوص فوق العاده بالا، معمولاً بالای 99.998٪ ثبت می شود!

راه حل جایگزین برای خرید نیتروژن عرضه شده، طراحی سیستم تولید نیتروژن است.

تولید گاز نیتروژن روشی کارآمد برای تامین گاز مورد نیاز فرآیندهای تولیدی است.

نیتروژن از منبع هوای فشرده با استفاده از غربال مولکولی کربن یا لوله های غشایی فیبر توخالی استخراج و تغلیظ می شود.

خلوص نیتروژن با زمان تماس بین هوای فشرده و محیط جداسازی انتخابی تعیین می شود.

تماس طولانی تر منجر به دریافت خلوص بالاتر می شود.

بنابراین نیتروژن با خلوص بالاتر به جریان هوای ورودی بیشتری نیاز دارد و تولید آن هزینه بیشتری دارد!

نیاز به خلوص خاصی از نیتروژن در صنایع مختلف، جالب است!

هر فرآیندی که با استفاده از نیتروژن کار کند، حداکثر تحمل مجاز برای اکسیژن را خواهد داشت.

یک برنامه با خلوص پایین مانند اطفاء حریق ممکن است تنها به خلوص %95 نیتروژن نیاز داشته باشد،

در حالی که کاربرد خلوص بالا مانند لحیم کاری انتخابی معمولاً به %99.995+ نیاز دارد.

تولید غذا و نوشیدنی در میانه نیاز به نیتروژن قرار می گیرد و بیشتر کاربردها از 98٪ تا 99.5٪ (یا 0.5% الی 2% محتوای اکسیژن باقیمانده) متغیر است.

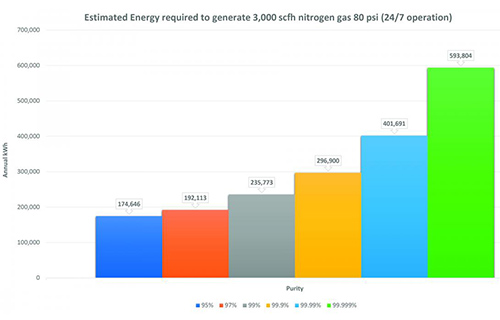

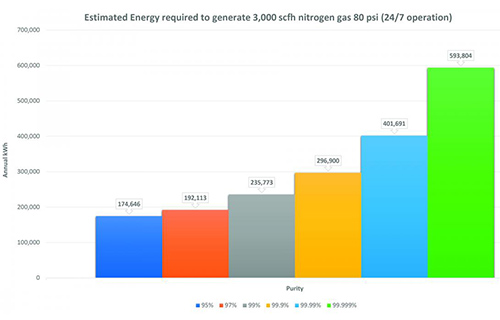

هزینه راه اندازی سیستم تولید نیتروژن با خلوص 95% به انرژی و تجهیزات کمتری برای تولید همان حجم از نیتروژن با خلوص 99.999% نیاز دارد.

انتخاب درصد خلوص جزء حیاتی طراحی سیستم کارآمد تولید گاز نیتروژن است.

با افزایش خلوص نیتروژن، نیاز به هوای فشرده و انرژی ورودی نیز افزایش می یابد.

با توجه به میانگین نرخ برق ملی (کانادا) که 12 سنت در هر کیلووات ساعت است،

هزینه برق سالانه برای تولید نیتروژن با خلوص 95 درصد، تقریباً 20957 دلار خواهد شد.

در حالی که برای تولید نیتروژن با خلوص 99.999، نیاز به صرف 71256 دلار است!

اگر فرآیند پس از رسیدن به نیتروژن با خلوص معین هیچ سود اضافی دریافت نکند، نتیجه این تصفیه بیش از حد به هدر می رود.

یک سیستم تولید نیتروژن پرمصرف، از هوا و تجهیزات فشرده بسیار بیشتری نسبت به نیاز خودش استفاده می کند.

متأسفانه چشم فرد روی سرمایه هدر رفته و مصرف بیش از حد انرژی بسته می شود؛

زیرا طراحی سیستم تولید نیتروژن هنوز هم ارزان تر از خرید نیتروژن از شخص ثالث است!

البته باید توجه داشت که چندین سال بهینه سازی سیستم هوای فشرده و کاهش انرژی را می توان در یک چشم به هم زدن با طراحی سیستم تولید گاز نیتروژن پرمصرف از دست داد!

ارزیابی سیستم نیتروژن، پایه ای برای اندازه گیری دقیق!

قبل از طراحی یک سیستم تولید گاز جدید، درک تفاوت های ظریف عرضه نیتروژن موجود و نحوه استفاده از آن بسیار مهم است.

جمع آوری داده های جریان، فشار و خلوص از منابع موجود می تواند به ایجاد یک خط پایه برای بهبود قابلیت اندازه گیری کمک کند.

ما به استفاده از جمله معروف “شما نمی توانید آنچه را که نمی توانید، اندازه گیری کنید” معتقدیم!

در صورت امکان، جریان نیتروژن و فشار مورد نیاز را می توان با استفاده از دبی سنج های کالیبره شده و مبدل های فشار (در پایین دست اواپراتور در صورت استفاده از منبع مایع) دریافت کرد.

اگر یک فرآیند از حجم بسیار زیادی نیتروژن به طور متناوب استفاده کند، تولید نیتروژن ممکن است بهترین انتخاب نباشد؛

زیرا سیستم تولید نیتروژن باید به اندازه کافی بزرگ باشد تا حداکثر نیاز کارخانه را برآورده کند.

جالب اینجا است که این سیستم فقط برای مدت کوتاهی نیاز است کار کند.

مولد های گاز نیتروژن به سرعت هزینه خود را در هنگام کار تولید می کنند؛

یعنی این نیست که بیکار بنشینند!

تسهیلات و فرآیندهای با تقاضای جریان ثابت و جابجایی های متعدد، معمولاً قوی ترین موارد تجاری را ایجاد می کنند.

جمع آوری داده های خلوص نیتروژن چه کمکی به ما می کند؟

جمع آوری داده های خلوص نیتروژن در نقطه استفاده می تواند به بازنشانی انتظاراتی که گواهی تجزیه و تحلیل از کارخانه جداسازی هوا ارائه می دهد، کمک کند.

هنگام خرید نیتروژن به صورت مایع یا سیلندری فله، خلوص آن در کارخانه جداسازی هوا قبل از حمل و نقل، ذخیره سازی، تبخیر و استفاده در فرآیند، تجزیه و تحلیل می شود.

بسیاری از مشتریان از خلوص اندازه گیری شده در مرحله استفاده یا در محصول نهایی خود پس از یک سری ضرر شگفت زده می شوند!

به عنوان بخشی از ارزیابی دقیق نیتروژن، ما جمع آوری داده های خلوص در نقطه استفاده با یک آنالایزر اکسیژن کالیبره شده را پیشنهاد میکنیم که میزان اکسیژن باقیمانده را در PPM یا درصد اندازهگیری میکند.

اغلب به ما دستور داده می شود که کارخانه به 99.999٪ برای پشتیبانی از یک فرآیند نیاز دارد،

صرفاً فقط به این دلیل که گواهی تجزیه و تحلیل موجود اینگونه می گوید.

در اغلب موارد، ما تلفات خلوص قابل توجهی را در سراسر شبکه توزیع لوله و در نقطه استفاده ثبت خواهیم کرد که به طور عینی، خط پایه را برای نیازهای خلوص تغییر می دهد.

جمع آوری داده های خلوص در مرحله استفاده، می تواند به تعیین مشخصات خلوص نیتروژن کمک کند.

ژنراتورهای نیتروژن گاز نیتروژن را با خلوص مشخص تولید می کنند و اکسیژن باقیمانده را در HMI در زمان واقعی نمایش می دهند.

هنگامی که گاز مورد نیاز نباشد، ژنراتور با حفظ هوای فشرده با ارزش، وارد حالت صرفه جویی در انرژی می شود.

Craft Brewery Carbon Emissions Case

بسیاری از شرکتها در تلاش هستند تا به طرح های پایداری جهانی کمک کنند و ردپای کربن خود را کاهش دهند؛

از جمله این طرح ها، Purity Gas است.

هنگام خرید نیتروژن در سیلندرهای مایع یا تحت فشار فله، مهم است که بدانید نیتروژن در کجا تولید شده است (محل کارخانه جداسازی هوا) و تا چه اندازه به مقصد نهایی منتقل شده است.

مبدا تولید معمولاً در گواهی تجزیه و تحلیل نشان داده می شود. علاوه بر گازهای گلخانه ای (ghg) ساطع شده توسط فرآیند تقطیر کسری فشرده با الکتریسیته، حمل و نقل به مقصد نهایی نیز باید در نظر گرفته شود.

آژانس حفاظت از محیط زیست ایالات متحده یک فرمول استاندارد برای محاسبه ghg تقریبی نوشته شده در نتیجه حمل و نقل، از طریق یک کامیون حمل و نقل معمولی منتشر کرده است:

فاصله * وزن * ضریب انتشار. مطابق با EPA، یک کامیون حمل و نقل به طور متوسط 161.8 گرم CO2 در هر تن مایل منتشر می کند.

بسته به اینکه منطقه شما چگونه برق تولید می کند،

دلتای بین انتشار گازهای گلخانه ای مرتبط با حمل و نقل و برق مورد نیاز برای تولید نیتروژن می تواند به تعیین دستاور های زیست محیطی موجود از طریق تبدیل کمک کند.

مثالی جامع برای محاسبه گاز های گلخانه ای

یک کارخانه آبجوسازی در شمال کبک، به دنبال کاهش هزینه و فرصت های پایداری زیست محیطی برای کسب و کار خود بود. کارخانه آبجوسازی هر دو هفته یک بسته نیتروژن فله ای استفاده می کرد

و می خواست بداند که تبدیل به نیتروژن تولیدی خود، چگونه از اهداف زیست محیطی آن ها حمایت می کند.

با استفاده از محاسبات EPA برای انتشار بار، مسافت طی شده (120 مایل) * وزن (1.26 تن) * ضریب انتشار (161.8 گرم در هر مایل تن) را حساب کردیم.

بنابراین هر بسته انبوه تحویل شده به سایت مسئول تقریباً 24464 گرم انتشار CO2 بود.

ضرب در 26 بار تحویل در سال، ردپای کربن کارخانه آبجوسازی مربوط به تحویل بسته های فله 636064 گرم CO2 در سال بود!

سپس انتشار کربن مرتبط با تولید نیتروژن را محاسبه کردیم.

طبق گزارش هیئت ملی انرژی کانادا، کبک کمترین میزان انتشار CO2 در هر کیلووات ساعت را در کانادا دارد و تنها 1.2 گرم CO2 در هر کیلووات ساعت دارد.

سیستم تولید نیتروژن پیشنهادی سالانه، 4480 کیلووات ساعت (بیشتر از هوای فشرده) است که در مجموع 5376 گرم دی اکسید کربن تولید می کند.

با طراحی و اجرای یک سیستم تولید نیتروژن با راندمان بالا، کارخانه آبجوسازی توانست سالانه کاهش ردپای کربن را به میزان 630688 گرم CO2 کاهش دهد.

این مقدار، یعنی کاهش 99 درصدی نسبت به انتشار کربن مرتبط با بسته های فله نیتروژن تحویلی!

طراحی سیستم تولید نیتروژن بصورت بهینه و کامل

راندمان یک سیستم با نسبت هوای فشرده به نیتروژن آن تعریف می شود.

یعنی اینکه چند واحد هوای فشرده برای تولید یک واحد نیتروژن لازم است.

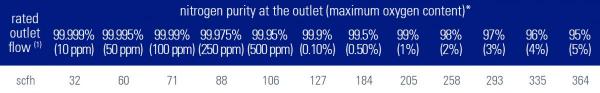

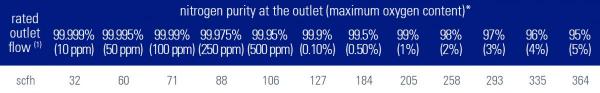

نیتروژن 95% خالص ممکن است تنها به دو واحد هوای فشرده برای تولید یک واحد نیتروژن نیاز داشته باشد،

در حالی که نیتروژن 99.999% خالص ممکن است به نزدیک به هفت واحد از هوا فشرده برای تولید همان حجم نیاز داشته باشد.

بسیار مهم است که مولد های نیتروژن، نیتروژن بهتر یا بدتری تولید نمی کنند!

استفاده از دستگاه های مختلف، فقط هزینه متفاوتی دارد؛

زیرا تعیین و رسیدن به خلوص سفارشی، هزینه بردار است.

به طور معمول، هرچه خلوص کمتر باشد، فرصت بیشتری برای پس انداز سرمایه ایجاد می شود.

یک سیستم نیتروژن که با خلوص 95 درصد کار می کند می تواند 7.5 برابر بیشتر از سیستمی که با خلوص 99.999 درصد کار می کند، نیتروژن تولید کند!

با استفاده از دادههای خلوص پایه از ارزیابی سیستم تولید نیتروژن، میتوان شروع به کار معکوس برای رسیدن به خلوص بهینه کرد.

الزامات خلوص را اغلب می توان توسط بخش تضمین کیفیت آموزش داد؛

زیرا ممکن است آزمایش داخلی قبلاً تکمیل شده باشد.

با این حال، اگر خلوص ناشناخته باشد، ما اغلب به جای فرض سناریو به بدترین شکل ممکن (یعنی خلوص 99.999٪)،

استفاده از مخلوط های نیتروژن و اکسیژن تایید شده را در یک محیط کنترل شده برای تعیین نقطه کاهش خلوص پیشنهاد می کنیم.

تعیین خلوص بیش از حد، به طور قابل ملاحظه ای هزینه های سرمایه و عملیاتی سیستم را افزایش می دهد.

در هر استفاده ای از نیتروژن، نقطه ای وجود دارد که در آن افزایش خلوص نیتروژن مزیت بیشتری برای فرآیند یا نتیجه ایجاد نمی کند،

اما هزینه تولید آن را بیشتر می کند. هنگامی که صحبت از خلوص می شود، شناسایی نقطه کاهش بازگشت بسیار مهم است.

راهکار جالب برای بررسی و افزایش راندمان سیستم تولید نیتروژن

راندمان یک سیستم تولید گاز نیتروژن را می توان با بهینه سازی تجهیزات جانبی، نقاط تنظیم عملکرد و به کارگیری فناوری مناسب پالایش کرد.

در حالی که در این مقاله قصد نداریم سیستم های هوای فشرده را مشخص کنیم،

باید ملاحظاتی برای استفاده از فناوری پشتیبانی که برای داشتن و بهرهبرداری مقرون به صرفه است، در نظر گرفته شود.

ژنراتور نیتروژن حاوی اجزای مکانیکی بسیار کمی است و نسبت به پیچیدگی و درگیری مکانیکی یک کمپرسور هوا، تا حد زیادی در عملکرد خود غیر فعال است.

این خود معمولا کمپرسور هوا را به آسیب پذیرترین نقطه در سیستم تبدیل می کند.

هزینه برق برای راه اندازی کمپرسور هوا به همراه تعمیر و نگهداری سیستم چیزی است که قیمت گاز نیتروژن تولید شده توسط سیستم را تعیین می کند.

صرف نظر از تکنولوژی، درک هزینه های نگهداری در مرحله ارزیابی ضروری است.

بعنوان مثال، برخی از ژنراتورهای نیتروژن از حسگر اکسیژن اکسید زیرکونیوم برای اندازه گیری خلوص استفاده می کنند،

در حالی که برخی دیگر از یک سنسور اکسیژن الکتروشیمیایی با سلول گالوانیکی استفاده می کنند.

سنسور زیرکونیوم گرانتر است، اما نیاز به تعمیر و نگهداری و کالیبراسیون ندارد و عمر مفید آن بین 5 تا 10 سال است.

سلول گالوانیکی در حضور اکسیژن تخلیه می شود و نیاز به کالیبراسیون سه ماهه پرهزینه و جایگزینی سالانه دارد.

هزینه های نگهداری نقش مهمی در تعیین هزینه تولید یک واحد نیتروژن دارد.

هنگام ارزیابی گزینه های فناوری، شفافیت کامل و افشای اولیه تمام هزینههای عملیاتی به منظور اتخاذ تصمیمی آگاهانه، الزامی است.

انتخاب ژنراتور مناسب برای راه اندازی سیستم تولید نیتروژن

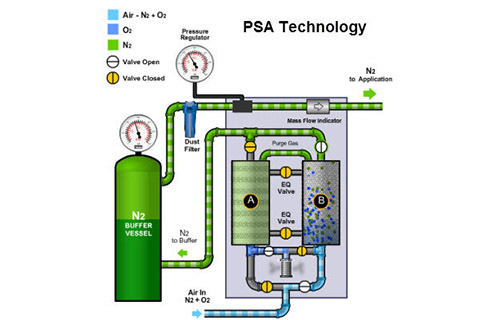

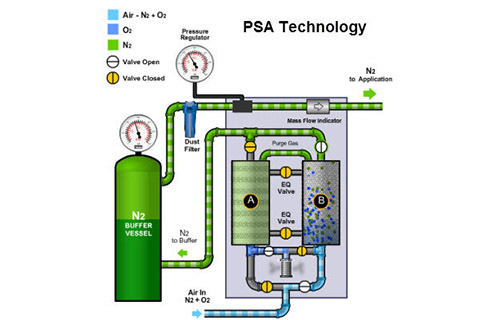

هنگام انتخاب یک ژنراتور نیتروژن، بین جذب نوسان فشار (PSA) و فناوری غشاء بحث می شود.

ژنراتور های نیتروژن PSA از غربال مولکولی کربن (CMS) و فرآیند جذب برای حذف مولکولهای گاز ناخواسته استفاده میکنند

و معمولاً میتوانند خلوص را تا 99.999 درصد ارائه دهند.

ژنراتورهای غشایی از لوله های غشایی فیبر توخالی و نفوذ انتخابی برای حذف مولکول های گاز ناخواسته استفاده می کنند

و معمولاً می توانند خلوص را تا 99.9٪ ارائه دهند.

انتخاب فناوری مورد استفاده کاملاً به کاربرد، محیط و الزامات خلوص نیتروژن مورد نظر بستگی دارد.

چه از تجهیزات PSA و چه از تجهیزات غشایی استفاده کنید، پیشنهاد می کنیم از فناوری ای استفاده کنید که می تواند با افزایش تقاضای تولید، رشد کند و نیاز به برداشتن سیستم اولیه نباشد.

جمع بندی تعیین ژنراتور مورد نیاز برای طراحی سیستم تولید نیتروژن

همانطور که قبلا در این بخش گفته شد، کارایی یک سیستم با نسبت هوای فشرده به نیتروژن آن تعریف می شود.

واقعیت عملی تولید این گاز این است که احتمالاً دورههایی از تقاضای متغیر وجود خواهد داشت و در طراحی سیستم تولید نیتروژن به ظرفیت کامل سیستم نیازی نخواهد بود!

بلکه لازم است حداکثر تقاضا را همزمان با تقاضای متوسط برآورده کنیم.

به طور موثر انتخاب فناوری مدولار با یک استراتژی کنترلی مناسب به سیستم اجازه میدهد تا وظایف تولید گاز خود را کاهش دهد

و ماژولهای غیر ضروری را در دورههای تقاضای کم جدا کند و دائماً نسبت هوای فشرده به نیتروژن را مدیریت کند.

با افزایش نیاز به تولید، کارایی سیستم با بیدار کردن ماژولها از حالت صرفهجویی در مصرف انرژی افزایش مییابد

و اطمینان حاصل میکند که اوج تقاضا برآورده میشود.

این استراتژی کنترل محیطی را نیز ایجاد میکند که در آن ماژولها فقط در صورت نیاز کار میکنند و از هدررفت غیرضروری هوای فشرده ی با ارزش جلوگیری میکند.

علاوه بر این، یک معیار کارایی را تثبیت میکند: نسبت هوای فشرده به نیتروژن.

یک سیستم تولید نیتروژن موجود که از فناوری قدیمی استفاده می کند و فاقد نظم و انضباط کنترل است.

سیستم موجود با تجهیزات صرفه جویی در انرژی و یک استراتژی کنترل جدید مجهز شده است.

این امر منجر به تثبیت نسبت هوای فشرده به نیتروژن و کاهش قابل توجه هزینه عملیاتی سیستم شد.

گام های بعدی برای خودکفایی

یک سیستم تولید نیتروژن با طراحی متفکرانه می تواند راهی عالی برای مصرف کنندگان نیتروژن برای کاهش هزینه ها، انتشار کربن و کمک به اهداف مالی و عملیاتی آن ها باشد.

با این حال، این یک راه حل جامع برای همه برنامه ها نیست.

ما همیشه پیشنهاد می کنیم قبل از هدر رفتن زمان، انرژی و سرمایه زیاد، با یک ارزیابی اولیه شروع کنید.

همه چیز با هدف افزایش کارایی است؛

اغلب مواقعی وجود دارد که ما به سرعت به مشتریان خود دستور می دهیم که حتی قبل از رسیدن به مرحله حسابرسی یا ارزیابی دقیق، هیچ تغییری در عرضه موجود در سیستم خود ایجاد نکنند.

گاهی اوقات پرونده تجاری از سرمایه گذاری در یک سیستم پشتیبانی نمی کند. یک تیم با داشتن راهحلهای واجد شرایط میتواند گزارش دقیق بازیابی هزینه سرمایه را مدلسازی کند و پسانداز را تا یک ریال نیز مشخص کند!

اگر راه حل قابل قبولی در دسترس باشد، یک کشف و ارزیابی کاملاً آگاهانه میتواند به سرعت به خودکفایی و قطع منبع بیپایان نیتروژن مایع منجر شود!

برای مشاوره و خرید تماس بگیرید