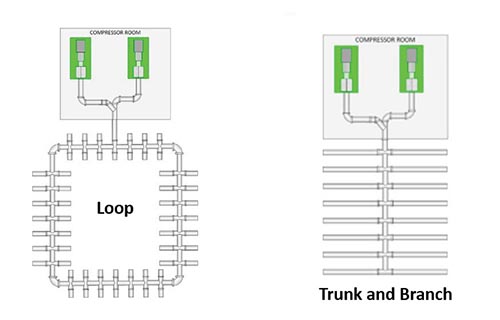

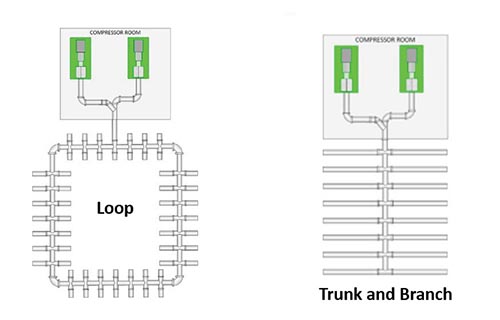

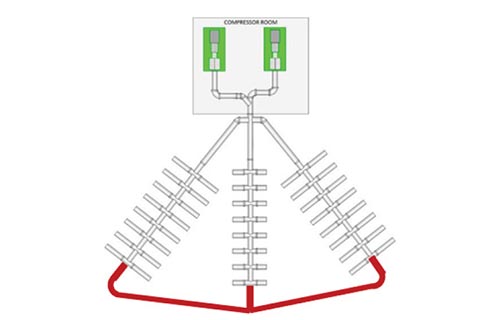

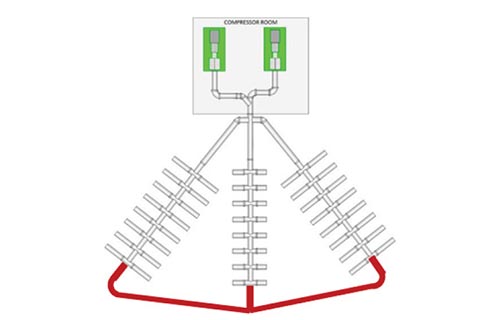

در طراحی سیستم هوای فشرده، دو نوع چیدمان برای سیستم لوله کشی هوای فشرده وجود دارد: سیستم Loop و سیستم Trunk and Branch. در تصویر زیر، این دو طرح نشان داده شده است. در سیستم لوله کشی هوای فشرده حلقه بسته یا Loop، لوله های توزیع اصلی که به عنوان هدر نیز شناخته می شوند، یک حلقه کامل را تشکیل می دهند. قطرات از هدر در نقاطی که هوای فشرده مورد نیاز است، ایجاد می شود.

در سیستم Trunk and Branch، هدر در دورترین نقطه خود به بن بست می رسد و شاخه ها از هدر منشعب می شوند تا هوای فشرده را به بخش های مختلف کارخانه برسانند. نحوه لوله کشی سیستم هوای فشرده هم برای هدر و هم برای بن بست شاخه ها به این شکل است. در این سیستم هم قطرات از شاخه ها در نقاطی که هوای فشرده مورد نیاز است ساخته می شود.

اصول طراحی سیستم لوله کشی سیستم هوای فشرده

در صورت امکان، فاصله کمپرسور(های) هوای فشرده تا نقطه مصرف باید به حداقل برسد.

این به این دلیل است که هر چه هوا از درون لوله بیشتر حرکت کند،

افت فشار بیشتر می شود. طرح سیستم لوله کشی هوای فشرده حلقه بسته اجازه می دهد تا هوا از دو جهت به هر کاربر برسد.

حداکثر مسافتی که هوا باید درون سیستم طی کند، نصف طول کل حلقه است.

این امر، در مقایسه با افت فشار در طول مشابه لوله مستقیم،

افت فشار واقعی را به نصف کاهش می دهد.

این مزیت در نحوه لوله کشی هوای فشرده Trunk هم دیده می شود.

همچنین از آنجایی که هوا می تواند از دو جهت به کاربر برسد،

حجم هوا از هر جهت تغذیه کمتر از کل مورد نیاز است.

فلو هوای فشرده کمتر به معنای افت فشار کمتر است.

این امر همچنین اجازه می دهد تا لوله هدر کوچکتر نصب شود. صرفه جویی در هزینه با این کارها امکان پذیر است.

در طراحی سیستم هوای فشرده و در بخش لوله کشی،

باید مراقب بود که اندازه لوله هدر خیلی زیاد نشود؛ زیرا هر چه لوله کوچکتر باشد،

سرعت هوا بیشتر و افت فشار بیشتر می شود. با طراحی یک سیستم لوله کشی هوای فشرده با حلقه توزیع مناسب،

موقعیت کمپرسور خانه می تواند در هر نقطه در طول حلقه قرار بگیرد.

بررسی سیستم لوله کشی هوای فشرده Trunk and Branch در یک کارخانه

یک کارخانه با مساحتی باریک و بلند،

ممکن است یک سیستم توزیع متشکل از یک لوله هدر Trunk مستقیم با انشعابات در هر نقطه مصرف داشته باشد.

اگرچه این نحوه لوله کشی هوای فشرده ممکن است هزینه کمتری نسبت به چیدمان حلقه بسته داشته باشد،

اما چیدمان Trunk کاربران را در شاخه های دور در معرض احتمال فشار کم مزمن قرار می دهد؛

زیرا هوا باید تمام طول لوله ها را طی کند تا به آنها برسد.

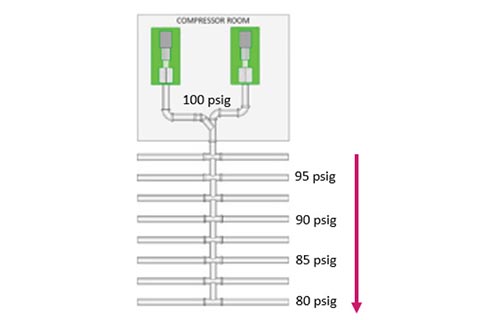

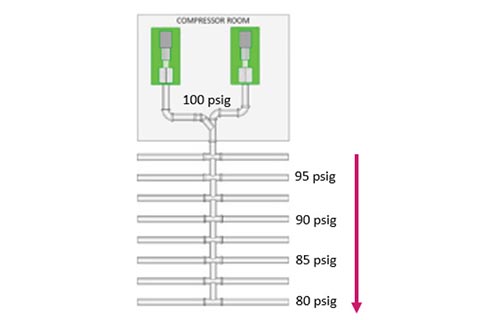

همانطور که در شکل زیر بعنوان سیستم لوله کشی هوای فشرده نشان داده شده است،

افت فشار در نتیجه اصطکاک لوله، فشار را در طی مسافت های طولانی تحت تاثیر قرار می دهد.

اگر کاربران دور فشار کم را تجربه می کنند،

راه حل معمولاً افزایش فشار تخلیه P2 کمپرسور برای جبران فشار از دست رفته در مسیر انتقال است.

فشرده سازی به فشار بالاتر از حد نیاز،

از نظر انرژی ناکارآمد است؛ زیرا به ازای هر ۲ psig افزایش فشار، اسب بخار مصرفی ۱٪ افزایش می یابد.

این واقعیت وجود دارد که هوا فقط یک جهت حرکت در طرح بندی Trunk and Branch دارد.

این امر می تواند باعث شود که وجود کاربران نهایی در انتهای دوردست سیستم (در صورتی که حجم زیادی بخواهند) و کاربران مختلف در ابتدای تنه،

باعث نوسانات فشار قابل توجهی شود.

این مشکل در طراحی سیستم لوله کشی هوای فشرده باعث چه عیبی می شود؟

این رویدادها ابتدا ارائه خواهند شد و حجم کمی برای رضایت کاربران دور باقی می ماند.

اگر در طراحی سیستم لوله کشی هوای فشرده چیدمان Trunk and Branch انتخاب شود،

لوله کشی، هم در تنه و هم در شاخه ها، باید بزرگ طراحی شود تا اثرات افت فشار بیش از حد، به حداقل برسد.

با بزرگ کردن لولهها،

افت فشار کاهش مییابد و هدر به یک مخزن ذخیره بزرگ تبدیل میشود که با استفاده از هوا در سراسر سیستم تولید هوای فشرده،

نوسانات فشار را به تاخیر میاندازد.

اگر چیدمان Trunk and Branch بزرگ هم باشد،

اجازه رشد و گسترش آسان به سیستم را نخواهد داد.

در طراحی سیستم هوای فشرده،

کاربر جدید با فشار مورد نیاز بالاتر را نمی توان در انتهای سیستم قرار داد و باید نزدیک تر به کمپرسور هوا قرار گیرد.

این محدودیت، گسترش سیستم را محدود می کند و اغلب منجر به نصب یک کمپرسور خانه جداگانه با تمام الزامات مربوط به کنترل و نگهداری می شود.

اغلب در شرایطی که چیدمان سیستم لولهکشی هوای فشرده،

فشار بیش از حد یا ناهنجاریهایی در فلو ایجاد میکند،

میتوان طرح را برای افزایش کارایی و قابلیت اطمینان سیستم بهینه کرد.

همانطور که در شکل بالا نشان داده شده است،

یک طرح لوله کشی توزیع ۳ شاخه (۳ سیستم Trunk and Branch) برای خدمت به سه مکان مجزا در یک کارخانه چند عملکردی نصب شده است.

در این طرح سیستم لوله کشی هوای فشرده،

از آنجایی که افت فشار و تقاضاهای مختلف باعث بروز حوادث ناشی از کمبود شدید فشار در انتهای دورتر تنه ها می شود،

تنه ها برای ایجاد یک چیدمان حلقه دار (خطوط قرمز لوله های اتصال به تنه) به هم متصل شده اند.

با توجه به مزیت جاری شدن هوا در چندین جهت به هر نقطه مصرف،

افت فشار در تنه یکسان شده و مشکلات فشار کم هوا حذف خواهد شد.

بهترین روش لوله کشی هوای فشرده

هر لوله ای که در دمای بالا کار می کند،

باید از تماس فیزیکی محافظت شود یا باید یک علامت هشدار دهنده دمای بالا را نشان دهد.

نحوه لوله کشی هوای فشرده باید به اندازه کافی برای رفع افتادگی و نقاط ضعف پشتیبانی شود و در مسیرهای طولانی لوله کشی،

باید انبساط حرارتی هم در نظر گرفته شود.

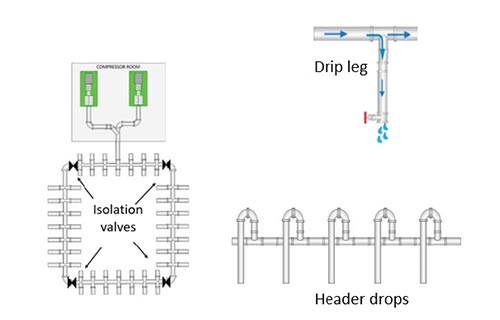

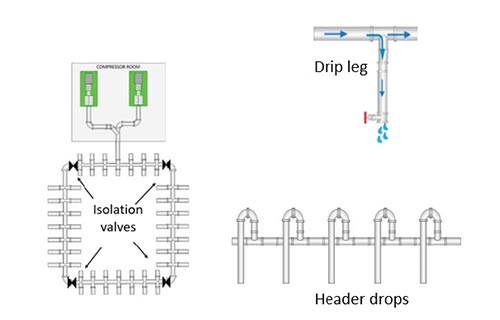

طراحی سیستم لوله کشی هوای فشرده باید دور از مسیرهای عبور و مرور قرار گیرد که در آن کامیون های بالابر و سایر وسایل نقلیه ممکن است به طور تصادفی با آن تماس پیدا کنند. همانطور که در شکل زیر نشان داده شده است،

طراحی خوب سیستم لوله کشی هوای فشرده، ایزولیشن ولو ها را در مکان های استراتژیک در لوله های هدر قرار می دهد.

این عمل اجازه می دهد تا بخشی از سیستم تولید هوای فشرده برای جابجایی تجهیزات یا اهداف تعمیر و نگهداری بدون نیاز به آفلاین کردن کل سیستم، جدا شود.

جمع بندی

لوله کشی از هدر به هر نقطه مصرف باید تا حد امکان کوتاه باشد.

لوله کشی هوا از هدر تا نقطه مصرف باید از بالای هدر در نظر گرفته شود.

اگر کندانس در هدر جمع شود،

در انتهای لوله هم باقی می ماند.

گرفتن هوا از بالای هدر، احتمال آلودگی هوا با میعانات مایع را از بین می برد.

این لولهها معمولاً به صورت عمودی، از هدر تا نقطه مصرف، به سمت پایین حرکت میکنند

و باید به اندازه کافی اندازه داشته باشند تا افت فشار از هدر تا نقطه مصرف،

از ۱ psi در طول چرخه کاری تجاوز نکند.

از طرف دیگر، Drip legs باید از پایین هدر لوله کشی شوند.

به طوری که میعانات توسط گرانش به پایین جریان بیابند.

در طراحی بهترین سیستم لوله کشی هوای فشرده،

تمام لوله ها باید با شیب کم و دور از کمپرسور و به سمت مصرف کنندگان نهایی چیده شوند.

این امر باعث میشود که در دورههایی که کمپرسور در حالت بیکاری است،

میعانات به داخل کمپرسور نریزد.

Drip legs باید در نقاط استراتژیک و پایین در هدر لوله کشی شود تا میعانات جمع آوری شده هم حذف شود.

همچنین، هدرها و لولهها باید دارای تعداد زیادی اتصالات ضربهای (tapped connections) باشند

تا امکان ارزیابی فشار هوا در سراسر سیستم فراهم شود.

2 thoughts on “سیستم لوله کشی هوای فشرده و نکات آن”

I amm inn facdt thankful too tthe owne of this wweb page wwho has shareed ths greaat piece of writing aat aat this time.